ホーム > でん粉 > 生産現場の優良事例など > さつまいもでん粉工場排水処理対策のポイント

最終更新日:2012年4月10日

さつまいもでん粉工場排水処理対策のポイント

2012年4月

九州化工株式会社 代表取締役社長 芹田 智

はじめに

でん粉工場の排水については、水質汚濁防止法(昭和45年法律第138号)に基づく排水基準が適用されている。当初の排水処理方式は、エアレーターによる長時間表面曝気方式が採用されていたが、昭和57年以降、嫌気性処理と好気性処理の併用に切り替えられた。これによって、排水処理コストの大幅な削減などでん粉工場の排水処理は飛躍的に改善された。

本稿では、さつまいもでん粉工場排水処理における排水処理のうち特に嫌気性処理工程について管理上の注意点などについて述べる。

本稿では、さつまいもでん粉工場排水処理における排水処理のうち特に嫌気性処理工程について管理上の注意点などについて述べる。

1.九州化工株式会社の概要

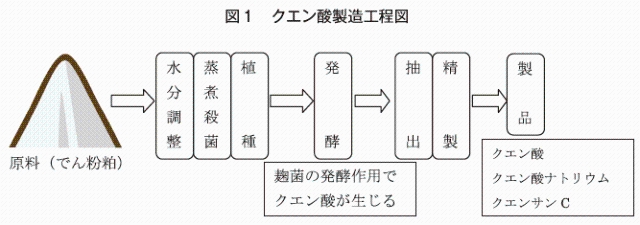

当社は、有機酸の総合メーカー「昭和化工株式会社」が中心となり、鹿児島県工業試験場(現 鹿児島県工業技術センター)が開発した「さつまいもでん粉粕を原料とした固形培養方式の発酵法によるクエン酸の製造」の事業化を目的に昭和35年9月に設立された。 クエン酸は図1に示すように、でん粉工場で排出される年間数万トンのさつまいもでん粉粕を原料に発酵法で製造している。クエン酸発酵の製造工程では、高負荷の排液が大量に排出される。この排水処理において技術的に苦労したが、そのノウハウを蓄積することが出来、低コスト排水処理法を確立した。現在では、でん粉工場、食品製造業、畜産業などの排水処理施設の設計施工、メンテナンス業務なども手掛けている。このように、地域の環境改善に貢献してきた。

2.さつまいもでん粉工場の排水処理について

図2に一般的なさつまいもでん粉の製造工程と排水の発生と処理の流れについて示す。 さつまいもを年間1万t処理する工場の場合、さつまいもの洗浄排水および原料いもを磨砕、精製する過程で排出される篩分排水の発生量は、それぞれさつまいもの約7倍の約7万t発生する。操業日数が約60日なので、一日あたりそれぞれ約1200t発生する。洗浄排水は生物化学的酸素要求量(BOD)が低いため沈砂池で処理後に放流される。篩分排水は、第1、第2ノズルの2種類があり、それぞれ高濃度の排水である。嫌気性処理と好気性処理の併用でBODを除去し、放流する(注1) 。

なお、後段の活性汚泥処理(好気性処理)は広く一般的な手法であり、でん粉工場の排水処理においても同様の管理方法であるため本稿では特に触れない。興味のある方は,他の文献などを参考にされたい。

なお、後段の活性汚泥処理(好気性処理)は広く一般的な手法であり、でん粉工場の排水処理においても同様の管理方法であるため本稿では特に触れない。興味のある方は,他の文献などを参考にされたい。

3.嫌気性処理について(特徴と管理)

さつまいもでん粉工場の嫌気性処理は主にラグーン方式の嫌気池(注2)が一般的で、長所として1)高濃度の排水を浄化できる2)余剰汚泥の発生量が少ない3)動力がほとんどいらない(ランニングコストが安い) 4)施設が簡易で管理に特殊な技術を要しないなどがある。嫌気性処理によって、BODの80〜90%が除去されるため、処理コストの大幅な削減、高濃度排水処理などそのメリットは大きい。 短所として、1)密閉しない場合、悪臭を伴う場合がある2)浄化速度が遅く、滞留時間が長い(容量が大きな池が必要) 3)汚泥の増殖が遅く菌体がダメージを受けると休業中でも回復が困難4)消化液が着色する5)二次処理(好気性処理)が必要6)外気温に左右されやすいなどがある。

でん粉排水に含まれる有機物は、酸素のない環境下で嫌気性菌の作用によりメタンや炭酸ガスに還元、分解されるが、そのプロセスはおおまかに2段階によって進行する。

(1)酸性発酵期(酸生成過程)

廃水中の溶解性有機物(炭水化物、たんぱく質、脂肪)と不溶性固形物(セルロース)が、通性嫌気性細菌(嫌気性細菌であるが、酸素があっても生育できる)の生成する酵素によって加水分解され、微生物の栄養源になる。その過程において悪臭成分である有機酸が生成、蓄積するために処理水は酸性となる。

(2)アルカリ性発酵期(ガス生成過程)

酸性発酵期で生成された低級脂肪酸がメタン菌によって分解をうけ、メタン、炭酸ガス、アンモニア、硫化水素等のガスに変換される過程で、アンモニウム塩が生成するため処理水はアルカリを呈する。

でん粉排水に含まれる有機物は、酸素のない環境下で嫌気性菌の作用によりメタンや炭酸ガスに還元、分解されるが、そのプロセスはおおまかに2段階によって進行する。

(1)酸性発酵期(酸生成過程)

廃水中の溶解性有機物(炭水化物、たんぱく質、脂肪)と不溶性固形物(セルロース)が、通性嫌気性細菌(嫌気性細菌であるが、酸素があっても生育できる)の生成する酵素によって加水分解され、微生物の栄養源になる。その過程において悪臭成分である有機酸が生成、蓄積するために処理水は酸性となる。

(2)アルカリ性発酵期(ガス生成過程)

酸性発酵期で生成された低級脂肪酸がメタン菌によって分解をうけ、メタン、炭酸ガス、アンモニア、硫化水素等のガスに変換される過程で、アンモニウム塩が生成するため処理水はアルカリを呈する。

効率の良い嫌気的処理においては、酸生成とアルカリ性発酵が適当な平衡を保って同時に進行しているので、そのpHは6.8〜7.4である。

有機物負荷が過剰になると、酸生成菌が優勢になり、泡立ち、スカム(注3)の発生などの原因となるだけではなく、処理水が酸性になるため低級脂肪酸などの有機酸が揮散し、悪臭を発する。酸性化が進んでpH6.0以下になるとメタン菌の活動が停止し、有機物の除去がほとんど行われなくなる。操業中にこのようなトラブルが発生すると、期間が短いこと、排水量が多いこともあり、処理状況の改善はほとんど出来ない。

後段の活性汚泥処理(好気性処理)は、嫌気池で80〜90%のBODが除去されることを前提に設計されているので嫌気池が壊れると好気性処理も壊れ、排出基準を超過する事態にもなる。

これらのことから弊社では,操業期間中はでん粉工場の排水担当者とともに以下のことに注意し管理している。

(1) 原料受け入れ時の砂などの分離原料受け入れ時、回転篩等で出来るだけ砂分離はしていた方が後々に悪影響が少ない。

(2) 嫌気池及び曝気池への容積負荷(注4)を守る。自工場の廃液量を充分把握し、嫌気池容積負荷2kg/、曝気容積負荷0.6kg/以下を目安に管理する。

(3) 嫌気性処理は、微生物の働きによって処理される浄化方式であるので、汚泥との接触をいかに効率よくさせるかと云うことが最重要である。接触させやすい構造と状態をしっかりと準備しておく。

(4) 嫌気池への薬品の流入防止生粕貯蔵をするときに、二次発酵防止用に使用する硫酸、工場内で漂白殺菌等に使用する次亜塩素酸ソーダ等の薬品の混入が絶対ないよう充分注意する。

(5) でん粉の発酵を防止するため、硫酸等でpHを下げている工場は、石灰でpHを7〜8程度に調整してから処理池へおくる。

(6) 嫌気池と曝気池の関係嫌気池の排水の処理状況を常に把握して、嫌気池へのチャージ量を調整しなければならない。池の状態は、見た目だけでは分かりにくい。嫌気池を管理するうえでBODの測定、DOメーター(溶存酸素)、MLSS計(汚泥濃度)、ORP計(酸化還元電位計)、透視度計などの計測機器類が準備出来ればいいが、なかなか難しい面もある。従って、せめて簡易のpHメーター。或いは、pH試験紙等で概略の状態確認はしておく事が大切である。

(7) 工場内の工程診断を行い、使用水量を減らす努力をすること。使用水量が多いと云うことは、工程における管理面及び排水処理施設の増大、処理 コストに大きな負担をかける事になる。

また、休業中においては以下のとおり嫌気池の管理及び整備し、操業中にトラブルが無いよう準備している。

(1) 嫌気池は、汚泥界面30cmぐらいの所まで上澄み液を切っておく。

(2) 水中攪拌機又は、水中ポンプによる循環等を利用して汚泥をほぐしておく。

(3) でん粉工場の嫌気池は、表面積が広いため、ラグーン効果によって自然浄化されたり、休止期間が長いため、汚泥が自己消化して減少したり、汚泥菌の活動が鈍くなるので週1〜2回程度有機物等を投入して活性化させておく方が望ましい。

(4) 嫌気池が数カ所になっている場合は、汚泥の投入口、出口等適性かどうか、もう一度確認しておく。偏流がおこると池の容積を減らし過負荷現象が起こりたちまちpHが低下し悪臭の発生源になる。

(5) 操業が始まってからトラブルが発生しないよう水中ポンプ等の磨耗等がないか、良く点検しておく。

(6) 最盛期にpHが7以下に下がってくると、操業中の処理状況の改善は難しい。

(7) 嫌気池、貯留池の漏水については、環境に及ぼす影響が大きいため早期に補修等の対策をとる。

有機物負荷が過剰になると、酸生成菌が優勢になり、泡立ち、スカム(注3)の発生などの原因となるだけではなく、処理水が酸性になるため低級脂肪酸などの有機酸が揮散し、悪臭を発する。酸性化が進んでpH6.0以下になるとメタン菌の活動が停止し、有機物の除去がほとんど行われなくなる。操業中にこのようなトラブルが発生すると、期間が短いこと、排水量が多いこともあり、処理状況の改善はほとんど出来ない。

後段の活性汚泥処理(好気性処理)は、嫌気池で80〜90%のBODが除去されることを前提に設計されているので嫌気池が壊れると好気性処理も壊れ、排出基準を超過する事態にもなる。

これらのことから弊社では,操業期間中はでん粉工場の排水担当者とともに以下のことに注意し管理している。

(1) 原料受け入れ時の砂などの分離原料受け入れ時、回転篩等で出来るだけ砂分離はしていた方が後々に悪影響が少ない。

(2) 嫌気池及び曝気池への容積負荷(注4)を守る。自工場の廃液量を充分把握し、嫌気池容積負荷2kg/、曝気容積負荷0.6kg/以下を目安に管理する。

(3) 嫌気性処理は、微生物の働きによって処理される浄化方式であるので、汚泥との接触をいかに効率よくさせるかと云うことが最重要である。接触させやすい構造と状態をしっかりと準備しておく。

(4) 嫌気池への薬品の流入防止生粕貯蔵をするときに、二次発酵防止用に使用する硫酸、工場内で漂白殺菌等に使用する次亜塩素酸ソーダ等の薬品の混入が絶対ないよう充分注意する。

(5) でん粉の発酵を防止するため、硫酸等でpHを下げている工場は、石灰でpHを7〜8程度に調整してから処理池へおくる。

(6) 嫌気池と曝気池の関係嫌気池の排水の処理状況を常に把握して、嫌気池へのチャージ量を調整しなければならない。池の状態は、見た目だけでは分かりにくい。嫌気池を管理するうえでBODの測定、DOメーター(溶存酸素)、MLSS計(汚泥濃度)、ORP計(酸化還元電位計)、透視度計などの計測機器類が準備出来ればいいが、なかなか難しい面もある。従って、せめて簡易のpHメーター。或いは、pH試験紙等で概略の状態確認はしておく事が大切である。

(7) 工場内の工程診断を行い、使用水量を減らす努力をすること。使用水量が多いと云うことは、工程における管理面及び排水処理施設の増大、処理 コストに大きな負担をかける事になる。

また、休業中においては以下のとおり嫌気池の管理及び整備し、操業中にトラブルが無いよう準備している。

(1) 嫌気池は、汚泥界面30cmぐらいの所まで上澄み液を切っておく。

(2) 水中攪拌機又は、水中ポンプによる循環等を利用して汚泥をほぐしておく。

(3) でん粉工場の嫌気池は、表面積が広いため、ラグーン効果によって自然浄化されたり、休止期間が長いため、汚泥が自己消化して減少したり、汚泥菌の活動が鈍くなるので週1〜2回程度有機物等を投入して活性化させておく方が望ましい。

(4) 嫌気池が数カ所になっている場合は、汚泥の投入口、出口等適性かどうか、もう一度確認しておく。偏流がおこると池の容積を減らし過負荷現象が起こりたちまちpHが低下し悪臭の発生源になる。

(5) 操業が始まってからトラブルが発生しないよう水中ポンプ等の磨耗等がないか、良く点検しておく。

(6) 最盛期にpHが7以下に下がってくると、操業中の処理状況の改善は難しい。

(7) 嫌気池、貯留池の漏水については、環境に及ぼす影響が大きいため早期に補修等の対策をとる。

おわりに

でん粉工場の操業は、季節操業であり9月中旬〜12月初旬である。 稼働時間の短い割には排水の負荷も高く、水量も莫大である。従って、コストへの跳ね返りも、大きくなる。元来、終末処理は、経営上利益に結びつかないポジションであり直接の担当者は気苦労が絶えない。嫌気性処理をいかに効率よく併用して、処理コストを最小限に止められるかが、でん粉工場を操業して行く上での、大きな課題であろう。

(注1):高濃度汚水は、一般的に好気性処理だけの場合、凝集剤による脱水処理等の前処理が必要である。前段で嫌気性処理併用の場合は、前処理は不必要。

(注2):自然の環境を利用する汚水処理方式。池の表面積が大きく、比較的水深の浅い池で、光合成の影響を受けやすい。

(注3):池の表面に浮上した汚泥。

(注4):単位容積に対する1日に処理できるBOD量。

(注1):高濃度汚水は、一般的に好気性処理だけの場合、凝集剤による脱水処理等の前処理が必要である。前段で嫌気性処理併用の場合は、前処理は不必要。

(注2):自然の環境を利用する汚水処理方式。池の表面積が大きく、比較的水深の浅い池で、光合成の影響を受けやすい。

(注3):池の表面に浮上した汚泥。

(注4):単位容積に対する1日に処理できるBOD量。

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8713

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8713