ホーム > でん粉 > 海外現地調査報告 > わが国のでん粉需要に大きな影響を与えているタイにおけるタピオカ産業の現状について(2)

最終更新日:2010年3月6日

|

| わが国のでん粉需要に大きな影響を与えているタイにおけるタピオカ産業の現状について(2) 〜バイオ燃料の利用推進政策の下で、キャッサバのエタノール生産利用が増加〜 |

|

【調査・報告】

調査情報部長 加藤 信夫

調査情報第三課 竹中 憲一

調査情報第一課 岡田 美乃里

7.キャッサバの利用と流通経路

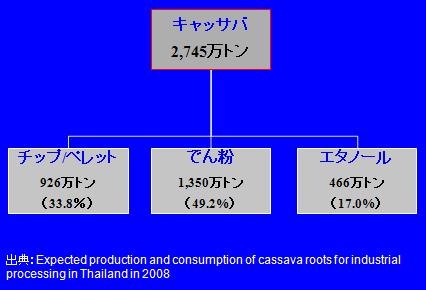

キャッサバの2008年の需要先としては、でん粉向けが約半分、チップ又はペレット向けが34%、エタノール向けが17%と推定されている(図5)

バイオエタノールの推進によりエタノール用が全体の約2割を占めることになり、すでに用途間での競合が起きていると言われている。

次に具体的にキャッサバの加工品の状況について解説する。

(1)チップ

タピオカチップの工場は小規模で、通常は会社登録を行っていない。工場は農家又は地方商人が運営し、生産地域に隣接している。キャッサバは、チョッパーで細かく刻みチップ状にした後、通常、2〜3日間、天日乾燥される。

雨が降るとチップはすぐに山積みにされ、プラスチックなどでカバーされるが、乾燥期間が長引き、品質の低下にもつながる。水分含有率は最終的に14%以下でなければならず、通常、1キログラムのチップ(水分含有率14%)を生産するのに、2〜2.5キログラムの生いも(25%のでん粉質を含む)が必要とされる。

タピオカチップの品質基準については、水分含量が最高16%、砂の混入率も最高4%までとされており、この2つの基準の合計が20%を超えてはいけないこととなっている。また、水分含量が16%の基準を超えると、価格にペナルティーが課される。

タピオカチップの一部は、主にその地域の家畜飼料やクエン酸の原料として使われているが、最近では、中国のエタノール生産原料として、大量に輸出されている。

(2)スターチ(でん粉)

1970年代に近代的なでん粉工場が発展し、タイ・タピオカでん粉産業貿易協会(Thai Tapioca Flour Industries Trade Association)に登録された工場は(1996年の調査時点)41工場となっている。

1トンのタピオカでん粉を生産するには、約4.75トンのキャッサバが必要とされる。タピオカでん粉の約4割が国内向けで、残りの6割は輸出向けとなっている(1999年時点)。タピオカでん粉は南部ではサゴ・パール(sago pearl: 真珠のように丸粒のでん粉で、南部の伝統的なデザート)に加工されることもある。

タピオカでん粉は、でん粉価が15〜30%、アミロース含有量が他のでん粉に比べて低く、粘着性、接着性に優れているため、食品産業では、缶詰、麺類、アイスクリーム、その他のデザートにも使用されている。また、製紙業、繊維業、合板業などでは、紙の表面のコーティング、紡績処理、合板の接合に用いられるなど、その用途は幅広い。

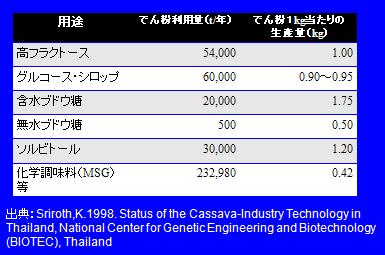

国内市場において、最もタピオカの消費量が高いのが、化学調味料(グルタミンソーダ:Monosodium glutamate:MSG)とアミノ酸の産業となっている。タイには、化学調味料を生産する工場が4、アミノ酸を生産する工場が1あり、MSGはでん粉の最大仕向け先であり、その消費割合はMSGが80%、アミノ酸が20%となっている。

次に消費量が高いのが、甘味料(グルコース、フラクトース、ソルビトール)となっている。グルコースシロップ工場は14あり、そのうち、2つはソルビトールの生産も行っている。また、その他に、日本と韓国資本によるソルビトール工場が2つある。また、タピオカチップや、でん粉加工の残渣であるパルプは、クエン酸の発酵材料として利用されており、国内にはクエン酸の工場が3つある。

タピオカでん粉のMSGと甘味料向け需要量を表6に示す。MSGと甘味料向け需要量は年間で約、39.7万トンであり、そのうち、58%が化学調味料に使用されている。

(3)ペレット

EU向けにタピオカの輸出が開始された数年後の1967年頃にペレット工場が操業した。

ペレット加工は、配合飼料製造者などからチップの形や大きさの統一要求、チップの輸送中の大気汚染問題を背景として開発された。

ペレット加工の原料となるチップは、チップの乾燥場から購入されるため、ペレット工場ではチップの生産は行っていない。チップの価格は、バンコクから輸出されるペレット輸出価格により決まる。

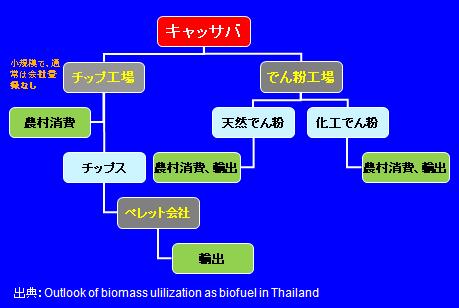

タイには約200のペレット工場があり、その生産能力は年間約1,000万トンとなっているが、主要な輸出国であるEUの割当量は500万トンであることから、稼働率は生産能力の約50%(年間3〜4カ月の工場操業)にとどまっている。 キャッサバは大きく2つの経路(図6)に分かれる。

(1)小規模(通常は会社登録はない)な工場でチップに加工され、一部は国内で消費、残りはペレット会社でペレットに加工され、輸出される経路と、

(2)でん粉工場によりタピオカでん粉または化工でん粉に加工され、国内消費または輸出される経路である。

チップやペレットが小規模な工場で製造されるのに対して、でん粉は大規模な工場で生産されるのが特徴である。

なお、キャッサバはさとうきび(砂糖)のように価格支持や所得配分などに関する法律はない。ただし、農業協同組合省としては、(1)農家および加工工場の競争能力の向上、(2)清潔なチップの検査および品質保証センターの設置、(3)生産技術の支援、(4)市場拡大および輸入障壁削減のための交渉促進などの政策を挙げている。

9.カセサート大学(カセサート農業・農産物改良研究所、キャッサバ・でん粉技術調査)でのタピオカの加工利用研究

この研究所・部では国家研究理事会(National Research Council)の継続予算を用いてタピオカの加工プロセスの改善についての研究を行っている。具体的には、糖化プロセスでは全体のプロセスの中で15〜20%のエネルギーを消費するが、これをより低い温度で、効率的な糖化作用を行うことができるよう、研究を進めている。

併せて、エタノールの歩留まりの研究も行っている。一般的にエタノール生産費の内訳としては、原料が70%、加工費が10%、その他管理費など20%となり、原料費に占める割合は高い。エタノール工場における糖みつ又はキャッサバの平均的な生産費は、15〜16バーツ/リットルであると推測され、これは技術的にも達成可能なラインであると考えている。

タイにおいては蒸留後の若干の水分を含んだアルコール液を、小さな膜(ゼオライト膜)を通して、無水化する技術(Zeolite moleculer sieves)を使ってエネルギー効率を向上させている工場もあるとのことであった。

生いもを原料とする場合、25%がでん粉、70%が水分、5%が繊維分などの、かすである。副産物である繊維分などの、かすについてはセルロース分、繊維分を含んでおり、セルロース分をうまく活用すれば、エタノールの生産が可能であると考えるが、コストの問題、糖化作用の菌の問題、繊維を柔らかくする工程の問題、アルコール発酵の酵素の問題、などがあり、まだ実用化されてない。蒸留粕については、家畜飼料や燃料として利用されるとのことであったが、蒸留粕については米国のとうもろこしを原料とするエタノール生産の副産物であるDDG(Dried Distillers Grains穀物蒸留粕)とはタンパク含量の点で勝負ができない。すなわち、タンパク含量がほとんどないキャッサバの副産物では太刀打ちできないとのことであった。

チップは70〜80%のスターチ含量となっている。生いもとチップはエタノールの生産費は変わらない。

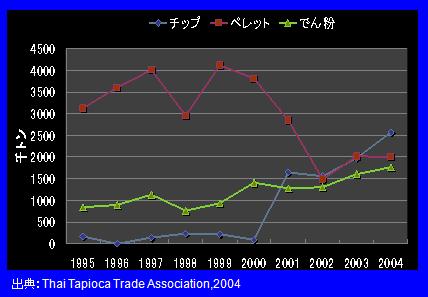

10.タピオカの輸出状況(図7参照)

キャッサバはペレット、チップ、フラワー、でん粉に加工して、このうち約75%が海外に輸出されており、タイは輸出国として世界第1位、世界市場の約80%を占めている(農業経済局)。近年、タイでは政府により、バイオエタノールの推進をしており、国内の需要を満たせば輸出も視野に入れるという。現在、エタノールの原料は、さとうきびから作られる糖みつが主体となっているが、今後はそれだけでは不足することが見込まれているため、新たに建設される工場の中ではキャッサバを原料とする工場が増えている。

ペレット(家畜飼料)については、EU向けが主で、スペインとオランダで約8割を占めている(2004年)。以前はソフトペレットが主であったが、輸送、港での積荷や積み下ろしの際の埃の発生から、1987年には、タイにおけるペレット生産のほとんどをハードペレットが占め、1989年以降は、EUに輸出されるペレットはハードペレットのみとなった。

チップの輸出量は変動が大きいのが特徴であり、以前は10〜20万トン前後の輸出量であったが、2001年以降は150万トンを越える輸出量となり、2004年には約280万トンの水準に達し、でん粉の輸出量を追い抜き、最大の輸出量となった。輸出先は中国向けがほとんどであり、エタノール製造向けにも利用されていると言われている。チップについては、中国以外の国への需要も期待され、今後も需要は拡大するであろう。

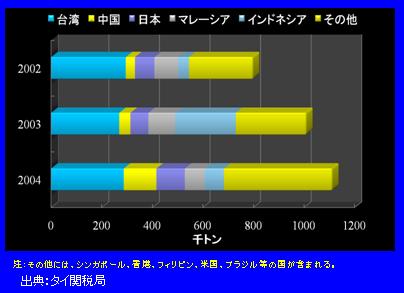

他方、でん粉の輸出量は緩やかに上昇傾向にあり、輸出先国も多数にわたっているが、主要輸出先は、台湾、中国、日本で、全体の約半分(53万トン)を占めている。そのうち日本には11万トンが輸出されており全体の11%を占めている(図8)。

11.ナコーンラチャシーマ県にあるタピオカでん粉工場

(1) 概要

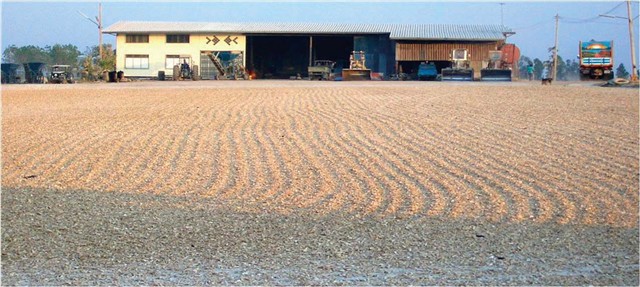

1974年設立(1976年操業開始)の家族経営による、タピオカでん粉工場で、24時間操業、660名の従業員により、年間350日の操業を行っている。タピオカでん粉の生産は年間27万トン(2006年実績22万3千トン)で、キャッサバ芋の処理能力は年間140万トンである。キャッサバの入荷は年中であるが5月、6月は少ない。この地域では、でん粉工場が21社もあり、原料の奪い合いの状態となっている。

農家は工場に原料(キャッサバ)を持ち込み、代金はその日の価格で現金払いされる。入荷が多い時は長蛇の列となり、工場によっては値段を下げるところもあるが、この工場ではそのようなことはしない。デンプン価の測定も公平かつ透明性を持って行っているが、そうでない工場も少なくないと言う。キャッサバの価格は、日々変動し、テレビと新聞で公表される。当該工場の価格が指標価格となっている。なお、訪問日(2007年1月29日)の価格はキロ当たり1.32バーツであった。でん粉価1%で0.02バーツが変動する。

原料を搬入する農家は25〜30km圏内であるが、収穫が多い時には天日乾燥する場所が不足するため、東北部のコンケーンから搬入する農家もいる。1日400〜500台のトラックが到着し、待機時間は4時間から2日間。

当該県のタピオカでん粉生産量は500〜600万トン(今年は500万トン)で推移。現在は、エタノール需要増により、キャッサバの値段が上昇しているが、面積を拡大することは困難であるため、単収増により生産を増やすしかないとのことであった。

(2) でん粉の生産と販売

当社では天然でん粉と化工でん粉を製造しており、2006年は半々であったが、2007年は45対55と化工でん粉の割合が増えている。化工でん粉の用途は工業用が8割、食品用が2割となっている。工業用は主に製紙工場向けで、コーティング用となっている。一方食品用は、食品添加用として、インスタントラーメン、ソース、クラッカー(菓子)向けとなっている。

当社では接着剤用は製造しておらず、糖化用も少ないとのことであった。

でん粉は、95%が海外へ輸出され、5%が国内用である。輸出先は、中国、日本、マレーシア、EU(干ばつのため今年は増)など20カ国で、3〜4年前から中国と自社による直接取引が開始され、コーンスターチの代替として輸出が増えている。その背景は、コーンスターチは高価であること、タピオカでん粉は品質面でも、タンパク質が低く、粘度が高く、白度も高いので良質な紙を作れることが挙げられる。韓国にもコーンスターチの代替として輸出している。

輸出価格は、以前はトン当たり200〜210USドルで推移していたが、現在は240ドル以上となっている。インドネシアが数10万トンの規模で買い付けていることも価格上昇の要因の一つである。

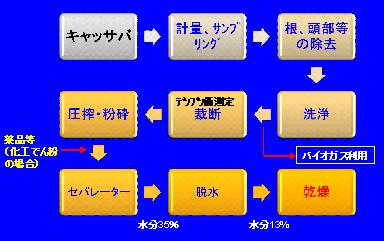

(3) でん粉製造工程

当該工場の製造ラインは4ラインで、各1,000トンの処理能力を持ちその後5ラインに分離される。最短、4時間ででん粉が製造可能である。

製造方法は以下のとおりである(図9参照)。

(1) 原料搬入

(2) サンプリング(でん粉価を計る。サンプリングは1回であるが、測定は2回) トラック計量(農家に現金支払い)

(3) 手作業による根、頭部等の堅い部分の除去

(4) 筒状の中を通る(土砂等を除去)

(5) 洗浄(浴槽中):409緕・/時の水を使用(排水はバイオガスの燃料となる)

(6) ミキサーで裁断

(7) 一時脱水

(8) 水を混合し、圧搾・粉砕(回転カッター):残渣はコンベアーで搬出

(9) セパレータででん粉と水分を分離

(10) 化工でん粉(modified)は薬品を添加

(11) 脱水(洗濯脱水槽のような機械を使用):35分間回転、でん粉は網に付着するのでカッターでウェットケーキを取り除く(含水率35%:5〜7日しか日持ちしない)

(12) 乾燥(含水率13%)

(13) サイロへ搬入(保管):最大54トン(3カ月の注文量)保管可

(14) 粒のサイズで分離し、磁石で検査後にパッキング

(4) 副産物や廃液利用

副産物の利用については、原料の35%が残渣となり、そのうち(1)でん粉粕(パルプ)は乾燥させて韓国へ月に35万トンを飼料用として輸出、(2)農家に飼料用としてトン当たり、200バーツで販売、(3)残渣(芋の皮を剥いだ時に出る、皮に付着している物)はもみ殻より燃料効率が良いため燃料用として他の会社に販売している。

3年前に世界銀行(環境関連プログラムの活用)から融資を受け工場排水を利用したバイオ(メタン)ガス生産の設備を建設。現在、バイオガスにより年間3メガワットの電力を生産し(別会社が運営)、工場の消費電力の4割をカバーしている。将来は5メガワットの電力を生産予定。

品質の悪い重油の価格がリットル当たり約20バーツに対して、バイオガスはリットル換算で約8バーツで購入できる。

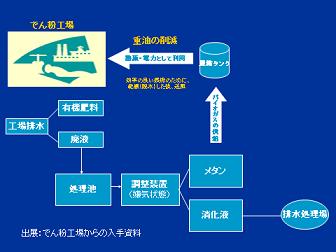

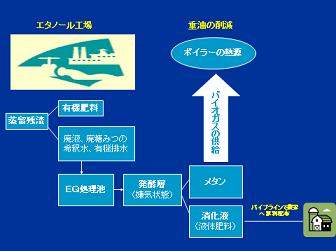

バイオガスの生産工程は以下のとおりである(図10参照)。

(1) でん粉工場からの排水を、回転式ふるいにかけ、廃液のみ回収する

(2) 廃液を処理池へ

(3) 廃液をポンプで嫌気状態の調整装置へ送り、発酵させメタンを発生させる

(4) バイオガス(メタン)のみを回収し、濃縮タンクへ送る。残った消化液は、排水処理場へ

(5) 濃縮タンクからのバイオガスを、効率のよい燃焼のためにさらに乾燥(脱水)、送風

(6) 工場内の熱源、電力として利用

タイは世界第7位の農産物輸出国であり、その一方で世界最大の副産物、廃棄物生産国のひとつである。でん粉加工の残渣であるパルプは年間100万トン生産され、天日乾燥して家畜の飼料に利用されている。またでん粉加工の廃液は、高い生物学的物質を含むため、バイオガス生産に利用可能であり、200万トンのでん粉で、1.6億緕・のバイオガスが生産できる。さらに、廃液処理後の消化液は、液体肥料として利用できる。このように副産物・廃棄物を熱源・発電に利用することは、輸入重油の削減になり、また環境対策の観点からも注目度が高い。

(5) 今後

今後はエタノール生産にキャッサバが使用されるという明るい材料もあるが、現在、労働費 が上昇していることから、カンボジアででん粉工場の建設を予定している会社もあること。また、キャッサバからユーカリ、天然ゴムに転作する農家が増えてきたことが懸念材料である。このため、当該工場の会長によれば、今後のキャッサバの生産は不透明であるとのことであった。

12.キャッサバ原料のエタノール生産の状況

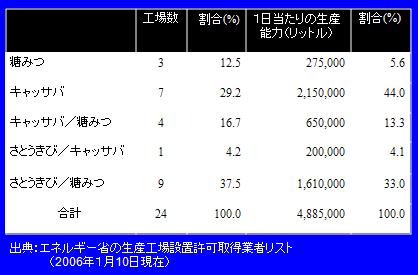

タイではバイオエタノールの推進をしており、「さとうきびからのエタノール生産の振興」(2003年11月25日)および「目標とするエタノールの需要量」(2003年12月9日)がそれぞれ閣議決定されており、具体的なエタノール需要量は2006年までに100万リットル/日、2011年までに300万リットル/日とされている。政府による各種税制面の優遇措置もあり、バイオエタノール工場の建設とバイオエタノールの普及が急ピッチで進められている状況である。

エネルギー省からの入手資料(エネルギー省の生産工場設置許可取得業者リスト)から、2011年までに稼働予定の24のエタノール工場の使用原料の内訳(表7)をみてみると、キャッサバのみを原料とする工場は7工場あり、その他、キャッサバを利用する可能性がある工場が5工場あることから、今後はキャッサバのエタノール利用が増えることが予想され、キャッサバの生産事情は大きく変貌することが予想される。

1リットルの無水エタノールを生産するには約6キログラムのキャッサバ芋(25%のでん粉質)、または約2.5キロの乾燥チップ(65%のでん粉質)を必要とする。換算割合は、加工効率により変動する。

キャッサバを原料とするエタノール生産は、収穫時期にはキャッサバ芋を、それ以外の時期には、その加工品(チップやでん粉)を使用でき、1年を通して原料を有効に活用できるメリットがある。

キャッサバを原料とする具体的なエタノールの生産工程は、図11のとおりである。

エタノール工場においては、副産物である蒸留残渣や廃液をいかに再利用し、そこから収入を得るかが工場の経営を左右する大きな課題となる。タイ・アグロ・エネルギー社はタイ中部のスパンブリ県に位置し、さとうきびの糖みつを利用したタイで第2位のエタノール製造実績を誇る。ここでは、蒸留残渣を有機肥料として、また廃液からメタンガスを回収し熱源として利用していたので、参考までにその仕組を紹介する。(図12参照)

(1)蒸留残渣の一部は、有機肥料として農家に無料で配布されている

(2)それ以外の処理が必要とされる蒸留からの廃液(1,500緕・/日)、廃糖みつを浄化するための希釈水、エタノール製造過程の発酵/蒸留から排出される水(約400緕・/月)すべてをEQ処理池(equalization pond)へ回収

(3)(2)の有機排水を、EQ処理池から密封された発酵層(嫌気状態)へ送り、2種類のバクテリアと混合する。有機排水とバクテリアの発酵により、メタン(60%)と、二酸化炭素と硫化水素(40%)が発生する。

(4)(3)で製造されたバイオガス(メタン)は回収され、ボイラーの熱源として利用される。バイオガスは、効率のよいガス燃焼を行うために、ボイラーに送られる前に水分を除去する。 なお、バイオガスは、1時間当たり約1,800-2,000緕・必要とされ、1日当たり約24,000-26,000リットルの重油を代替することができる。

(5)排水処理された後の、消化液は貯留槽に送られ、パイプライン(約4,000メートル)で液体肥料としてさとうきび畑に散布される。なお、この液体肥料は、約25の農家に無償で配付されている。

おわりに

タイ政府のバイオエタノールの推進により、キャッサバの大幅な需要が見込まれる。バイオエタノールの推進は貧困農家が多いキャッサバ農家にとってみれば、経営改善となる好機となるほか、地域雇用力の拡大にもつながる可能性がある。

しかしながら、タイ政府によるバイオエタノールの推進はまだ軌道にのったばかりで、また、消費者が価格などの面でエタノール混合ガソリン(ガソホール)を選択するかどうかの問題があり、エタノール需要が今後も順調に増大するかどうか不透明な状況にある。

エタノールの安定的な需要拡大のためには、エタノールに対する税制面などの優遇措置に加えて、石油業界の協力および自動車業界や消費者の理解が必要であるが、タイの場合、王室の主導力が強く、主要な石油業界は比較的協力的であると考える。

他方、ガソホールの小売価格の算定方法が最近、変更となり[3]、輸出促進の観点から引下げられることになった。このため、エタノールとガソリンの混合施設(ブレンダー)、エタノール製造者、農家の各段階でそれぞれ適正なマージンが確保されるかどうかの点が懸念される。特に最も力が弱い農家にどの程度還元されるかが、キャッサバを原料とするエタノール生産のカギとなる。

また、エタノールの需要増に対しては、キャッサバを増産することは必須条件となるが、農地の制約のため、単収を上げるしかない。単収を上げる効果的な方法はかん水であるが、主産地県の一部を除いて、水源のアクセスが悪いキャッサバにかん水を行うことは難しい状況にある。品種改良や農業資材の投入などの方法もあるが、現状のキャッサバ農家の経営状況やキャッサバの自由取引市場を考えると容易ではない。さらに、農業資材の多投は環境面への悪影響を引き起こす可能性があり、生産費の多くを占める労働費の上昇も懸念材料である。

一方で、タイのキャッサバは、国内での需要が比較的小さいことから、EU向けの家畜飼料用のハードペレットや、アジア向けのでん粉用として、生産量のうち約75%が海外に輸出されており、さらに近年では、中国のエタノール生産の原料用のチップ(とうもろこしからのエタノール生産が禁止されたことにより、今まで以上に需要が増大)が必要とされている。このようにキャッサバの需要環境は、国内外ともに複雑化している。

以上のように、タイのキャッサバ需要は今後さらに国内外で高まることが予想されるが、農家で生産されたキャッサバの取引価格の適正化や透明化などを通じて、再生産に必要な農業資材購入費等の確保を図るとともに、キャッサバの単収向上のための農家の意識改革および品種改良、栽培技術、水源確保などに係る政策の支援並びに指導の強化などが、キャッサバの増産と再生産確保のためには必要となる。

このようにタイのキャッサバ農業は、国内外への需要増大に対処するため、その生産性を高める努力が求められている。この動きは、わが国のでん粉需給や固有用途市場に何らかの影響を与える可能性がある。具体的には、仮にタイのキャッサバの増産が図れない状況で国内と中国のエタノール需要が増える場合には、供給が不足し、価格競争力が弱まる可能性がある。最近は、EUのばれいしょでん粉もロシア向けの需要が増加し、価格が上昇していると聞く。

このようなでん粉を取り巻く国際情勢の変化は、国産でん粉のビジネスチャンスをもたらす可能性がある。

このため、わが国のでん粉生産者は、以上のようなでん粉の国際市場の動きや国内ニーズをしっかり見極めた対応をすることが重要であると考える。

参考文献

〔1〕 Klanarong Sriroth Department of Biotechnology, Kasetsart University, Bangkok, Thailand Kasersart Agricultural and Agro-Industrial Product Improvement「Outlook of biomass utilization as biofuel in Thailand」 Cassava and Starch Technology Research Unit: Published paper

〔2〕 農業経済省 「Office of Agricultural Economics, 2005」

〔3〕加藤信夫、竹中憲一、岡田美乃里「タイにおける砂糖およびバイオエタノール産業の発展と政策動向について(1)『砂糖類情報』2007年5月号

図5 キャッサバの用途別使用量(2008年推定値)

チップ(タピオカ)

表6 タピオカでん粉のグルタミンソーダ、甘味料向け需要量

図6 タイにおけるキャッサバの流通経路

図7 タピオカの種類別輸出量の推移

図8 タイにおけるタピオカでん粉の国別輸出状況

タピオカでん粉工場のキャッサバの山

キャッサバの荷下ろしを待つトラック

図9 でん粉の製造工程

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:情報課)

Tel:03-3583-8713

農畜産業振興機構 調査情報部 (担当:情報課)

Tel:03-3583-8713