ホーム > でん粉 > 話題 > 「HACCPの考え方を取り入れた衛生管理のための手引書」(かんしょでん粉製造)について

最終更新日:2020年12月10日

「HACCPの考え方を取り入れた衛生管理のための手引書」(かんしょでん粉製造)について

2020年12月

全国澱粉協同組合連合会 HACCP委員会 アドバイザー/

株式会社サナス ISO推進室長 小野満 信隆

株式会社サナス ISO推進室長 小野満 信隆

はじめに〜HACCP制度化の概要〜

平成30年6月、食品衛生法の一部が改正され、全ての食品等事業者に「HACCPに沿った衛生管理」が制度化されました。

「HACCP」は国際的に基本とされている食品安全の管理手法で、生産から消費までの全ての過程について健康危害の要因を分析し、そのポイントを重点的に管理する手法です。食品等事業者は、一般衛生管理に加えHACCPに沿った衛生管理のための計画(以下「衛生管理計画」という)を作成し、従業員に周知し、実施し、記録し、それらを検証し、見直しをしていくことになります。

HACCPに沿った衛生管理は、コーデックスHACCP7原則に基づき自らが衛生管理計画を作成し管理する「HACCPに基づく衛生管理」と、各事業者団体が作成する「手引書」を参考に簡略化されたアプローチによる衛生管理を行う「HACCPの考え方を取り入れた衛生管理」(小規模事業者など)があります。

全国澱粉協同組合連合会(以下「全澱連」という)では、令和2年3月、HACCP制度化への速やかな対応とさらなる食品安全の推進を図るため、「HACCPの考え方を取り入れた衛生管理のための手引書(かんしょ(さつまいも)でん粉製造小規模事業者向け)」を作成しました。

「HACCP」は国際的に基本とされている食品安全の管理手法で、生産から消費までの全ての過程について健康危害の要因を分析し、そのポイントを重点的に管理する手法です。食品等事業者は、一般衛生管理に加えHACCPに沿った衛生管理のための計画(以下「衛生管理計画」という)を作成し、従業員に周知し、実施し、記録し、それらを検証し、見直しをしていくことになります。

HACCPに沿った衛生管理は、コーデックスHACCP7原則に基づき自らが衛生管理計画を作成し管理する「HACCPに基づく衛生管理」と、各事業者団体が作成する「手引書」を参考に簡略化されたアプローチによる衛生管理を行う「HACCPの考え方を取り入れた衛生管理」(小規模事業者など)があります。

全国澱粉協同組合連合会(以下「全澱連」という)では、令和2年3月、HACCP制度化への速やかな対応とさらなる食品安全の推進を図るため、「HACCPの考え方を取り入れた衛生管理のための手引書(かんしょ(さつまいも)でん粉製造小規模事業者向け)」を作成しました。

1.「手引書」とは〜手引書の概要と作成手順〜

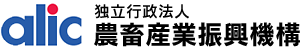

「手引書」は、食品等事業者が衛生管理計画を作成するための情報を提供するものです(図1)。各事業者団体は、厚生労働省の「食品等事業者団体による衛生管理計画手引書策定のためのガイダンス」(以下「ガイダンス」という)に基づき作成し、厚生労働省の指導の下、「食品衛生管理に関する技術検討会」(以下「技術検討会」という)で確認を受けます。

承認を受けた「手引書」は都道府県へ通知され、また、厚生労働省のホームページに公表されます。

「手引書」の基本的な考え方などは以下の通りとなっています。

(1)基本的な考え方

ア 一般衛生管理を基本とし、必要に応じてCCP(重要管理点)を設けて、HACCPの考え方を取り入れた衛生管理を行うための情報を提供する。

イ 対象となる事業者が無理なく計画作成および実施、記録保存を行うことができるよう適切な情報を提供する。

(2)作成のポイント

ア 写真やイラストを使用して、具体的かつ利用者にとって分かりやすい表現で衛生管理のポイントを解説する。

イ 事業者団体のマニュアルや厚生労働省のガイドライン、規範などを参考にする。

ウ 手順書や記録の様式のモデルを提供する。様式は工夫して使いやすいようにする。

エ 事業者が実行できる内容となっているか、会員の協力を得て検証する。

(3)厚生労働省からの指導

厚生労働省からは、以下の指導がありました。

ア 衛生管理が徹底してできる、現場で使えるものにする。どの事業者でも食品安全として守れる「手引書」にする。

イ なるべく事業者が分かりやすく、使いやすいものにする。

承認を受けた「手引書」は都道府県へ通知され、また、厚生労働省のホームページに公表されます。

「手引書」の基本的な考え方などは以下の通りとなっています。

(1)基本的な考え方

ア 一般衛生管理を基本とし、必要に応じてCCP(重要管理点)を設けて、HACCPの考え方を取り入れた衛生管理を行うための情報を提供する。

イ 対象となる事業者が無理なく計画作成および実施、記録保存を行うことができるよう適切な情報を提供する。

(2)作成のポイント

ア 写真やイラストを使用して、具体的かつ利用者にとって分かりやすい表現で衛生管理のポイントを解説する。

イ 事業者団体のマニュアルや厚生労働省のガイドライン、規範などを参考にする。

ウ 手順書や記録の様式のモデルを提供する。様式は工夫して使いやすいようにする。

エ 事業者が実行できる内容となっているか、会員の協力を得て検証する。

(3)厚生労働省からの指導

厚生労働省からは、以下の指導がありました。

ア 衛生管理が徹底してできる、現場で使えるものにする。どの事業者でも食品安全として守れる「手引書」にする。

イ なるべく事業者が分かりやすく、使いやすいものにする。

2.かんしょでん粉製造の「手引書」について〜かんしょでん粉手引書の内容〜

(1)作成の基本方針

「手引書」作成を進めていく上で以下の方針としました。

(1) ガイダンス、改正政省令などの法令およびガイドラインに適合する。

(2) すべての工場が食品安全として守れる、できないところがないものとする。

(3) 従業員が各工程の意味、衛生管理の目的を理解して、分かりやすく、使いやすいものとする。

(4) お客さまや保健所からの衛生管理の質問に対応できるように、管理の方法やその根拠を明確にする。

(5) 食品安全、衛生管理をさらに向上させるものとする。(5S(注)、教育、記録の重要性)

全澱連では、「手引書」は、衛生管理を徹底し、これまで以上にお客さまに信頼される製品をお届けするために行いたいとの考えがあり、確実な衛生管理の仕組みを構築し、さらにレベルアップするような「手引書」を目指しました。また、各工場へのアンケートによる情報収集、各工場への説明会、教育を実施し、「手引書」に全ての工場の情報が盛り込まれ、従業員がその内容を理解するようにしました。

(注)5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、習慣(Shukan)の頭文字から作られた用語で、食品安全を進める上での基本です。5Sを徹底して工場の環境や設備機器・器具を清潔にすることにより製品や工程への異物混入や二次汚染を予防することができます。

(1) ガイダンス、改正政省令などの法令およびガイドラインに適合する。

(2) すべての工場が食品安全として守れる、できないところがないものとする。

(3) 従業員が各工程の意味、衛生管理の目的を理解して、分かりやすく、使いやすいものとする。

(4) お客さまや保健所からの衛生管理の質問に対応できるように、管理の方法やその根拠を明確にする。

(5) 食品安全、衛生管理をさらに向上させるものとする。(5S(注)、教育、記録の重要性)

全澱連では、「手引書」は、衛生管理を徹底し、これまで以上にお客さまに信頼される製品をお届けするために行いたいとの考えがあり、確実な衛生管理の仕組みを構築し、さらにレベルアップするような「手引書」を目指しました。また、各工場へのアンケートによる情報収集、各工場への説明会、教育を実施し、「手引書」に全ての工場の情報が盛り込まれ、従業員がその内容を理解するようにしました。

(注)5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、習慣(Shukan)の頭文字から作られた用語で、食品安全を進める上での基本です。5Sを徹底して工場の環境や設備機器・器具を清潔にすることにより製品や工程への異物混入や二次汚染を予防することができます。

(2)推進体制

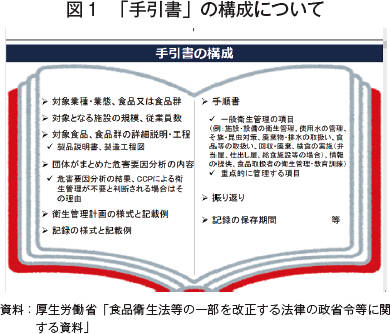

「手引書」の作成に当たっては、以下のような推進体制をとりました(図2)。

全澱連では、「平成31年度農林水産省補助事業『HACCP手引書作成等』」(一般財団法人食品産業センター〈以下「食品産業センター」という〉)を活用し、また、公益社団法人日本食品衛生協会(以下「食品衛生協会」という)の指導も受けました。

(1)HACCP委員会(以下「委員会」という)は全工場から選定されたHACCP委員7人から構成され、「手引書」の内容の協議および各工場の確認、連絡を実施しました。食品衛生協会から適宜指導を受けました。

(2)作業部会ワーキンググループ(以下「WG」という)は農林水産省の補助事業の規定に基づき、座長1人、委員4人、事務局(食品産業センター)で構成され、委員会の協議結果を受けて内容を確認し、「手引書」を作成しました。食品産業センターからは記載方法や内容の確認、情報提供、厚生労働省との調整など、全般にわたって指導を受けました。

全澱連では、「平成31年度農林水産省補助事業『HACCP手引書作成等』」(一般財団法人食品産業センター〈以下「食品産業センター」という〉)を活用し、また、公益社団法人日本食品衛生協会(以下「食品衛生協会」という)の指導も受けました。

(1)HACCP委員会(以下「委員会」という)は全工場から選定されたHACCP委員7人から構成され、「手引書」の内容の協議および各工場の確認、連絡を実施しました。食品衛生協会から適宜指導を受けました。

(2)作業部会ワーキンググループ(以下「WG」という)は農林水産省の補助事業の規定に基づき、座長1人、委員4人、事務局(食品産業センター)で構成され、委員会の協議結果を受けて内容を確認し、「手引書」を作成しました。食品産業センターからは記載方法や内容の確認、情報提供、厚生労働省との調整など、全般にわたって指導を受けました。

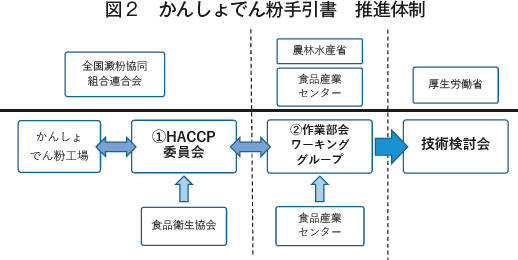

(3)「手引書」作成の経過

平成31年3月から令和元年12月まで、委員会を7回、WGを3回開催して作成し、厚生労働省の2回の技術検討会で指導を受け、2年1月に承認され、3月に完成しました(表1)。

(4)「手引書」の特長

食品安全の仕組みづくりは、原料を知り、工程を知り、製品を知り、お客さま(使い方)を知ることから始まります。委員会で、製品の特性、製造工程の役割、各衛生管理について、根拠を確認しながら、効果的かつ、過剰にならないように衛生管理の方法を決めていきました。

また、各工場で食い違いがないよう、「手引書」を一般の方が見ても分かるように、用語を統一し、分かりにくい用語には注釈をつけました。

「手引書」作成では、以下の3点を検討する必要があります。

(1)特に重要な工程の管理の検討

(2)一般衛生管理事項の検討

(3)共通事項

(1)特に重要な工程の管理(HACCPに沿った衛生管理の基準)の検討

厚生労働省のHACCP様式に従って危害要因分析を行いました。製品や製造工程について、全澱連の情報やデータ、過去の文献の調査、また、全工場のアンケートを実施し、危害要因分析を行いました。

ア 製品の情報収集 「製品説明書」

かんしょでん粉の特性や規格、関係法令、用途などの情報収集、水分活性などの分析、これまでの製品の品質データなどから「製品説明書」を作成しました。

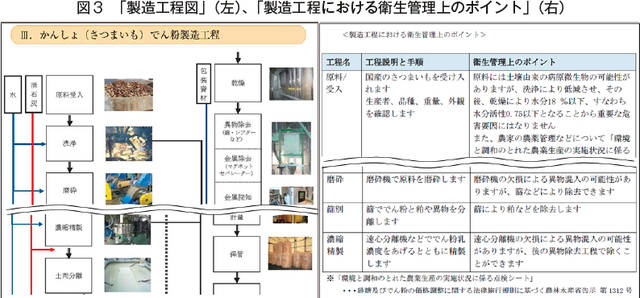

イ 製造工程の情報収集 「製造工程図」

かんしょでん粉の製造方法、根拠、各工場の工程や管理方法の情報などから「製造工程図」を作成しました(図3)。

ウ 製造工程の管理のポイント 「製造工程における衛生管理上のポイント」

製造工程とその管理方法を理解するため、各工程の役割と手順、注意点(管理ポイント)を協議し、「製造工程における衛生管理上のポイント」にまとめました(図3)。

エ 危害要因分析 「危害要因分析表」

危害要因分析はHACCPでは最も重要であり、最も力をいれ、時間をかけました。危害要因分析は過去の経験や実績、データが必要となりますが、全澱連に蓄積されている情報、工場の経験をもとに、工程での危害要因、工程の役割や管理方法、基準について、1工程ずつ確認の上「危害要因分析表」を作成しました。

その結果、危害要因として、病原微生物の生残(生物的)、基準外の残留農薬の存在(化学的)、硬質異物の混入(物理的)がありますが、重要管理点ではなく、水分の管理、農薬管理の確認、ふるい・金属検出機などの点検など、一般衛生管理で対応可能であることがわかりました。

かんしょでん粉は、水分活性の低い、安定した製品であり、健康危害は過去に発生したことはなく、通常の管理であれば、十分に安全を確保できることがわかりました。

その中で、製造工程での衛生管理のポイントは、水分管理(乾燥工程)と異物混入対策(ふるい、金属検出機、マグネットセパレータの点検)であり、「衛生管理のポイント」に明記しました。

(2)一般衛生管理事項(一般的な衛生管理に関する基準)の検討

かんしょでん粉製造の一般衛生管理事項は、一般的な製造工場の施設・設備、従業員などの衛生管理で行えることを確認しました。ガイダンスの各項目について、各工場の状況を確認しながら、必要な衛生管理の方法、頻度について、協議していきました。

食品安全の基本は一般衛生管理であり、実効性のある仕組みを作ること、確実に実施することが重要です。衛生管理の基本である5Sについて、その意味と重要性について「衛生管理のポイント」の箇所に追記しました。

(3)共通事項

食品安全は単に実施するのではなく、仕組みとして運用、改善することが必要で、これらを共通事項としてまとめました。

ア 衛生管理の取り組み(これから実施すること)

今後、工場で行うべき全体像を書いています。「衛生管理計画を作成し、実施し、記録し、振り返る」手順について、本手引書のどこをみてどのように行うかを分かりやすく記載しました。

イ 食品衛生上の問題の発生時の対応

万一、食品で健康危害が発生した場合の緊急の対応手順を記載しています。事業者団体や所轄保健所、主要顧客などの緊急連絡先の整理、回収手順の作成など、被害の拡大防止のための仕組みを作ることを記載しています。

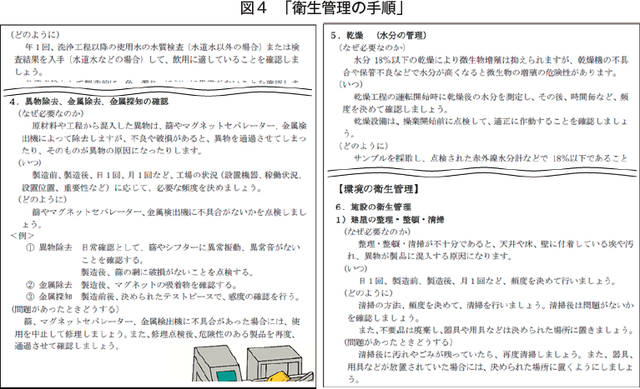

(4)衛生管理の手順

製造工程の管理(原材料受入、異物混入対策、水分管理など)、一般衛生管理(施設、設備、従業員の衛生管理など)の詳細な手順を「衛生管理の手順」にまとめました(図4)。

従業員が理解して衛生管理を行うことが重要であり、“なぜ必要なのか”、“いつ(行うのか)”、“どのように(行うのか)”、“問題があったときどうする”について、おのおのの管理の重要性を確認しながら、可能な方法、有効な方法について協議していきました。

(5)「衛生管理計画」「衛生管理記録」の様式と事例

厚生労働省の指導を受け、「衛生管理計画」「衛生管理記録」の様式は、書きやすく、特に異常があった場合に記録できるように大きな欄を設けるなどの工夫を行いました。記載事例については、記入箇所の色や字体を変え、また、異常の事例も記載しました。

(6)「教育訓練」と「記録」

各工場が構築した衛生管理計画を徹底し、食品安全に関する厳しい要求に対応するために、特に「教育訓練」と「記録」について、その重要性と手順、事例を記載しました。

ア 教育訓練

食品安全を担うのはやはり人であり、従業員全員が同じ意識を持って、ルールや手順を理解し、それを厳守することが重要です。教育の必要性と方法、そして効果の確認をしながら繰り返し行うことを記載しました。なかなか時間が取れない中、朝礼や回覧、掲示物などを活用することなどを記載しました。

イ 記録の重要性

記録は、重要な証拠であり、有効なデータです。衛生管理計画の通りに仕事をしたこと、異常があっても確実に処置したことの証明であり、保健所やお客さまからの監査や調査に対しての証拠です。記録の方法(見やすいように)、確認の方法(工場長などによる確認)、保管の方法(3年間保管を推奨)などの手順を細かく記載しました。

(7)「手引書」の実行性の検証

作成した「手引書」(案)について、実行性の検証を行いました。検証では、工場を指定し、委員およびWGで訪問し、工程の確認を行った後、衛生管理計画の各項目について、実際に行える方法・頻度であるか、注意点や食い違いはないか、改善点はないかなどを協議しました。その結果、一部細かい修正はありましたが、衛生管理計画が使用可能であると判断しました(図5)。

また、各工場で食い違いがないよう、「手引書」を一般の方が見ても分かるように、用語を統一し、分かりにくい用語には注釈をつけました。

「手引書」作成では、以下の3点を検討する必要があります。

(1)特に重要な工程の管理の検討

(2)一般衛生管理事項の検討

(3)共通事項

(1)特に重要な工程の管理(HACCPに沿った衛生管理の基準)の検討

厚生労働省のHACCP様式に従って危害要因分析を行いました。製品や製造工程について、全澱連の情報やデータ、過去の文献の調査、また、全工場のアンケートを実施し、危害要因分析を行いました。

ア 製品の情報収集 「製品説明書」

かんしょでん粉の特性や規格、関係法令、用途などの情報収集、水分活性などの分析、これまでの製品の品質データなどから「製品説明書」を作成しました。

イ 製造工程の情報収集 「製造工程図」

かんしょでん粉の製造方法、根拠、各工場の工程や管理方法の情報などから「製造工程図」を作成しました(図3)。

ウ 製造工程の管理のポイント 「製造工程における衛生管理上のポイント」

製造工程とその管理方法を理解するため、各工程の役割と手順、注意点(管理ポイント)を協議し、「製造工程における衛生管理上のポイント」にまとめました(図3)。

エ 危害要因分析 「危害要因分析表」

危害要因分析はHACCPでは最も重要であり、最も力をいれ、時間をかけました。危害要因分析は過去の経験や実績、データが必要となりますが、全澱連に蓄積されている情報、工場の経験をもとに、工程での危害要因、工程の役割や管理方法、基準について、1工程ずつ確認の上「危害要因分析表」を作成しました。

その結果、危害要因として、病原微生物の生残(生物的)、基準外の残留農薬の存在(化学的)、硬質異物の混入(物理的)がありますが、重要管理点ではなく、水分の管理、農薬管理の確認、ふるい・金属検出機などの点検など、一般衛生管理で対応可能であることがわかりました。

かんしょでん粉は、水分活性の低い、安定した製品であり、健康危害は過去に発生したことはなく、通常の管理であれば、十分に安全を確保できることがわかりました。

その中で、製造工程での衛生管理のポイントは、水分管理(乾燥工程)と異物混入対策(ふるい、金属検出機、マグネットセパレータの点検)であり、「衛生管理のポイント」に明記しました。

(2)一般衛生管理事項(一般的な衛生管理に関する基準)の検討

かんしょでん粉製造の一般衛生管理事項は、一般的な製造工場の施設・設備、従業員などの衛生管理で行えることを確認しました。ガイダンスの各項目について、各工場の状況を確認しながら、必要な衛生管理の方法、頻度について、協議していきました。

食品安全の基本は一般衛生管理であり、実効性のある仕組みを作ること、確実に実施することが重要です。衛生管理の基本である5Sについて、その意味と重要性について「衛生管理のポイント」の箇所に追記しました。

(3)共通事項

食品安全は単に実施するのではなく、仕組みとして運用、改善することが必要で、これらを共通事項としてまとめました。

ア 衛生管理の取り組み(これから実施すること)

今後、工場で行うべき全体像を書いています。「衛生管理計画を作成し、実施し、記録し、振り返る」手順について、本手引書のどこをみてどのように行うかを分かりやすく記載しました。

イ 食品衛生上の問題の発生時の対応

万一、食品で健康危害が発生した場合の緊急の対応手順を記載しています。事業者団体や所轄保健所、主要顧客などの緊急連絡先の整理、回収手順の作成など、被害の拡大防止のための仕組みを作ることを記載しています。

(4)衛生管理の手順

製造工程の管理(原材料受入、異物混入対策、水分管理など)、一般衛生管理(施設、設備、従業員の衛生管理など)の詳細な手順を「衛生管理の手順」にまとめました(図4)。

従業員が理解して衛生管理を行うことが重要であり、“なぜ必要なのか”、“いつ(行うのか)”、“どのように(行うのか)”、“問題があったときどうする”について、おのおのの管理の重要性を確認しながら、可能な方法、有効な方法について協議していきました。

(5)「衛生管理計画」「衛生管理記録」の様式と事例

厚生労働省の指導を受け、「衛生管理計画」「衛生管理記録」の様式は、書きやすく、特に異常があった場合に記録できるように大きな欄を設けるなどの工夫を行いました。記載事例については、記入箇所の色や字体を変え、また、異常の事例も記載しました。

(6)「教育訓練」と「記録」

各工場が構築した衛生管理計画を徹底し、食品安全に関する厳しい要求に対応するために、特に「教育訓練」と「記録」について、その重要性と手順、事例を記載しました。

ア 教育訓練

食品安全を担うのはやはり人であり、従業員全員が同じ意識を持って、ルールや手順を理解し、それを厳守することが重要です。教育の必要性と方法、そして効果の確認をしながら繰り返し行うことを記載しました。なかなか時間が取れない中、朝礼や回覧、掲示物などを活用することなどを記載しました。

イ 記録の重要性

記録は、重要な証拠であり、有効なデータです。衛生管理計画の通りに仕事をしたこと、異常があっても確実に処置したことの証明であり、保健所やお客さまからの監査や調査に対しての証拠です。記録の方法(見やすいように)、確認の方法(工場長などによる確認)、保管の方法(3年間保管を推奨)などの手順を細かく記載しました。

(7)「手引書」の実行性の検証

作成した「手引書」(案)について、実行性の検証を行いました。検証では、工場を指定し、委員およびWGで訪問し、工程の確認を行った後、衛生管理計画の各項目について、実際に行える方法・頻度であるか、注意点や食い違いはないか、改善点はないかなどを協議しました。その結果、一部細かい修正はありましたが、衛生管理計画が使用可能であると判断しました(図5)。

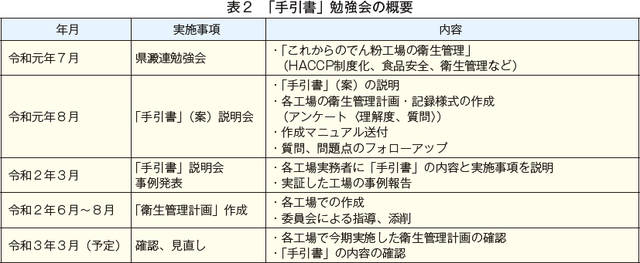

3.HACCP制度化に対応するために(「手引書」の周知)〜教育、指導について〜

委員会では、「手引書」の作成だけではなく、HACCPの制度化に対応できるように、「手引書」の内容を理解し、遵守できるように、全工場へのHACCP制度化の講習、「手引書」の説明、指導を行いました。今期は制度化後、初めての使用であり、説明会、作成マニュアルを配布し、各工場で作成した衛生管理計画の確認、指導を行いました(表2、写真)。

おわりに〜PDCAを回すこと〜

かんしょでん粉工場は、操業期間が約半年間、少人数での操業となっています。かんしょでん粉は安定した品質を持ち、これまで食中毒の発生はなく、安全安心な食品です。

全澱連では、お客さまのご要望に応じるべく、毎年の勉強会など品質向上に向けた取り組みを進めてきました。

今回、「手引書」を通じて、工場が守るべき衛生管理事項とその重要性を取りまとめました。

今後、この「手引書」を参考に、各工場は、自ら作成した衛生管理計画(PLAN)に基づき、実施(DO)し、振り返り(CHECK)、見直し(ACTION)を行うこととなります。

工場においては、自らPDCAサイクルを回して、活動をステップアップし、これまで以上に安全安心な製品、お客さまから信頼される製品づくりに取り組んでまいります。

最後に、「手引書」作成にご指導いただいた一般財団法人食品産業センター、公益社団法人日本食品衛生協会の皆さまに厚く御礼申し上げます。

全澱連では、お客さまのご要望に応じるべく、毎年の勉強会など品質向上に向けた取り組みを進めてきました。

今回、「手引書」を通じて、工場が守るべき衛生管理事項とその重要性を取りまとめました。

今後、この「手引書」を参考に、各工場は、自ら作成した衛生管理計画(PLAN)に基づき、実施(DO)し、振り返り(CHECK)、見直し(ACTION)を行うこととなります。

工場においては、自らPDCAサイクルを回して、活動をステップアップし、これまで以上に安全安心な製品、お客さまから信頼される製品づくりに取り組んでまいります。

最後に、「手引書」作成にご指導いただいた一般財団法人食品産業センター、公益社団法人日本食品衛生協会の皆さまに厚く御礼申し上げます。

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678