ホーム > でん粉 > 調査報告 > でん粉を基盤とした高強度・高耐水性の海洋生分解性複合フィルムの開発

最終更新日:2021年3月10日

でん粉を基盤とした高強度・高耐水性の海洋生分解性複合フィルムの開発

2021年3月

大阪大学大学院工学研究科 准教授 麻生 隆彬、助教 徐 于懿、教授 宇山 浩

【要約】

でん粉とセルロースナノファイバー(CNF)を複合化することで、透明性と機械的強度に優れ、耐水性が改善された海洋生分解性多糖複合フィルムを開発した。でん粉の分子設計とCNFの表面設計により、でん粉単独では乏しい機械的強度と耐水性を大幅に向上させた。さらに、海洋生分解性を示すことを明らかにした。

はじめに

近年、プラスチックの海洋汚染に関する問題が深刻化している。サイズに関わらず、マクロプラスチック(サイズの大きいプラスチックごみ:レジ袋、PETボトルなどの成形品)とマイクロプラスチック(サイズの小さいプラスチックごみ:プラスチックの破片や研磨材などといわれている)が、海洋生物に悪影響を与えるとの報道や研究報告がなされている。プラスチックは金属、セラミックスに並んで三大材料の一つに位置付けられ、安価、軽量、自在な成形性による高い意匠性・デザイン対応性などの特性で、近代の化学産業の中心を担う形で日本経済の発展に大きく寄与し、われわれの日々の生活を豊かにしてきたことは事実である。しかし、丈夫で腐らないために幅広い分野で利用されている一方で、これは自然環境中で分解されにくいことを意味している。現状、海洋に漂流するプラスチックの正確な量は把握されていないが、世界で毎年900万トンを超えるプラスチックごみが陸上から海洋へ流出しているといわれている1)。この量は500ミリリットルのPETボトル5000億本に相当する。また、不適切な処理による海洋プラスチックごみの主たる排出源がアジアである2)。海洋中のマイクロプラスチックについては、われわれは食物連鎖を通じて、一人当たり毎週クレジットカード1枚相当の5グラムを摂取し、さらに2050年には海洋プラスチックごみの量は魚より多くなるとの報告もあり、極めて深刻な状況である。海洋のプラスチックごみの発生源は陸上由来のものが、海上に直接投棄されるものより多い。そこで、プラスチックごみの中でも、とりわけ海洋へ流出する可能性が高いワンウェイ用途のプラスチックについては、もし海洋へ流出したとしても環境への負荷が小さい新素材、すなわち海洋生分解性プラスチックへ代替することが社会的に切望されている。

1.生分解性プラスチックと海洋生分解性プラスチック

海洋へ流出する前に土壌などの自然環境下で生分解されるプラスチックも地球環境保全の観点から重要である。現在、国内プラスチック生産量(1年当たり約1000万トン)のうち、国内で流通している生分解性プラスチックは同約2300トンと国内市場に占める割合は極めて小さく、しかも土壌あるいはコンポストでの分解を前提とした生分解性プラスチックが主流であり、海洋生分解性を有するプラスチックはわずかな種類しか上市されていない。例えばでん粉や糖鎖から合成される代表的な生分解性プラスチックとしてポリ乳酸(PLA)が流通量も多く、有名である。PLAはでん粉を原料として発酵や化学合成によって合成される生分解性樹脂である。通常の生活環境では分解せずに利用できるため、石油由来のプラスチック代替材料として期待されている。コンポストなどの温度と湿度が十分な環境では加水分解され、最終的に微生物によって二酸化炭素と水まで分解することが知られているが、土の中や海洋中では容易に分解することができないため、海洋生分解性プラスチックとしての用途は現在のところない。既存の海洋生分解性プラスチックとして、一部のポリエステルが報告されている。例えば、微生物が産生するポリエステルとしてPHBHや脂肪族ポリエステルであるポリブチレンスクシネート(PBS)が挙げられるが、価格・物性・製造設備などの課題から海洋生分解性プラスチックとして広く普及するには、かなりの時間を要すると考えられている。さらにPHBH、PBSともに、機械的物性などの課題から単独での使用は困難な場合が多い。このように海洋生分解性プラスチックの開発には脂肪族ポリエステル以外の材料を用いて、既存プラスチックと同等以上の物性を有する材料を開発する必要がある。

2.多糖類を用いた材料設計

生分解性材料の構築には、自然由来の高分子を活用するのがもっとも単純かつ明確な方法の一つであろう。従って、セルロースをはじめとした多くの多糖類の材料用途への利用が検討されている。セルロースは地球上に最も多く存在する高分子であり、サステナブル社会を支える重要な高分子素材の一つとして近年ますます注目を集めている。セルロースはポリマー鎖間に強固な水素結合を有するため、高強度、軽量、低熱膨張率などの優れた性質を有し、フィラー(充填剤)としての活用による自動車などの軽量化、高いガスバリア性を利用したコーティング剤・薄膜シートとしての応用をはじめとして、幅広い分野での工業的利用法の開発が活発に検討されている。加えて、セルロースは多量の水酸基を有しているため、化学修飾が容易であり、求める機能を発現するためにさまざまな化学修飾や形態制御がなされている。セルロースをはじめとした多くの多糖類の材料用途への利用が検討されており、われわれの研究グループでは、独自設計によるプラスチック用フィラーのセルロースナノファイバー(CNF)3)4)、セルロース多孔体を用いたフローリアクター用触媒担体5)6)、バクテリアセルロースの化学修飾による剛性可変ゲル7)8)など、高分子材料の形態にとらわれずさまざまな機能性材料を開発している。このような機能性材料へと展開できる多糖類の中でも、でん粉を産出する植物は幅広い地域で作られており、でん粉は豊富に存在する。例えば、でん粉の中ではコーンスターチが最も多く生産されており、加工でん粉を含めて世界で1年当たり約4000万トンの生産規模である。世界のでん粉消費量は今後、年約3%の割合で増加し、生産量も2016年から2021年までに全てのでん粉で10%以上増加すると見込まれている(LMC International社調査)。新たな工業用途による需要増に対応する生産も可能とされており、精製度の高いでん粉を大量に入手できる環境にあることから、プラスチックの代替材料構成要素として適している。さらにでん粉や変性でん粉の価格は1キログラム当たり数十円〜百数十円と汎用樹脂と同程度かそれ以下である。加えて、高いガスバリア性、耐候性を有しているにもかかわらず、微生物類にとっては格好の餌であるため、でん粉を用いる生分解性材料に期待が高まるが、耐水性が極めて低いためプラスチックへの用途展開は限定的であった。でん粉を用いたプラスチックの実用化例としてイタリアのノバモント社製「Mater-Bi」が挙げられる。でん粉と脂肪族ポリエステルをはじめとする生分解性熱可塑性ポリマーとのブレンドであるMater-Biは、土壌中で分解するため農業用マルチフィルムなどへ利用されており、それに加えて、レジ袋、コンポストバッグ、紙ラミネート、食器・容器類、射出成形品(プラスチックなどを溶かして金型に入れ成型したもの)などに加工できる。環境保全に対する意識が高く、法規制の厳しい欧州ではすでにさまざまな用途で使用されている。近年、日本の生分解性プラスチック市場にも本格的に参入しており、日本独自の海洋生分解性プラスチックも開発にますます期待が集まっている。

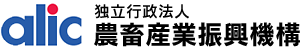

3.でん粉/CNF複合フィルムの作製

われわれはでん粉とセルロースという二大多糖類のブレンドにより優れた透明性と耐水性を有する生分解性複合フィルムを開発した(図1)9)10)。でん粉誘導体単独では乏しい機械的特性と耐水性をセルロースナノファイバー(CNF)の添加により大幅に向上させ、実用レベルの機械的特性と耐水性を有するフィルムを創出することが本研究の目的である。まず、でん粉誘導体の一種であるヒドロキシプロピルでん粉(HPS)、アセチル化でん粉(AS)、酸化アセチル化でん粉(AOS)を選定し、これらでん粉誘導体をCNFと複合することでフィルムを作製した。CNFとして東京大学磯貝明教授らによって開発されたTEMPO(2,2,6,6-tetramethylpiperidine-1-oxyl, radical)酸化CNF(TCNF)を用いた11)12)。セルロースは幅3〜4ナノメートルの繊維状セルロースミクロフィブリルが無数の水素結合によって繊維集合体を形成している。そのため、セルロースをグラインダーで処理したり、高圧化で衝突させたりするなど、大きな物理的エネルギーを与えてナノサイズ化することでCNFが得られる。一方、TCNFはセルロースをTEMPOによって触媒酸化することで得られるCNFであり、6位の水酸基がTEMPO触媒酸化によってカルボキシル基へと変換されることにより、フィブリル間の水素結合を切断し、水中での軽微な解繊処理によってナノファイバー化される。TCNFは3〜4ナノメートルの繊維径で高いアスペクト比(縦横比)を有しており、極めて細いためにキャストフィルム(注1)の透明性が高いため、透明性の高いでん粉複合フィルムを作製するのに適している。水中で加熱撹拌して糊化した変性でん粉とTCNFの水分散液を適切な割合で混合してシャーレ上に展開し、加熱乾燥によりフィルム化したところ、透明性に優れた複合フィルムが得られた(図2)。機械的強度はフィルムの引張試験により評価した。いずれのサンプルでも引張試験における破断強度は100メガパスカル(MPa)を越え、複合フィルムは優れた機械的強度を有することが分かった。例えば、ポリプロピレンフィルムの引張最大応力は50MPa以下であることから、既存のプラスチックフィルムと同等レベル以上であり、既存のプラスチックフィルム代替の潜在性を有する。複合フィルムのヤング率(注2)は、用いた変性でん粉別にAOS>HPS>ASの順となった。複合フィルムの表面および断面を走査型電子顕微鏡(SEM)で観察すると、TCNF、HPS/TCNF、AS/TCNFは均一であるのに対して、AOS/TCNFは微小な粒子が観察された。AOSは合成過程で水に不溶な粒子が形成するため、粒子がフィラーとして働いた結果、AOS/TCNFの機械的強度が一番高かったと考えられる。いずれのサンプルにおいても透明性も十分に高く、HPS/TCNF複合フィルムのHaze値(曇り値)は13%であり、機械的強度も高いことから食品包装用フィルムなどへの応用が期待できる。

(注1)力で引き延ばす工程のない方法で作るフィルム。

(注2)硬さや弾力を評価する指標であり、破断点におけるヤング率が高ければ、その物体は硬く、低ければ軟らかいと考えられる。

(注1)力で引き延ばす工程のない方法で作るフィルム。

(注2)硬さや弾力を評価する指標であり、破断点におけるヤング率が高ければ、その物体は硬く、低ければ軟らかいと考えられる。

4.でん粉/CNF複合フィルムの耐水性

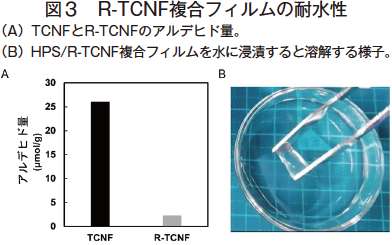

興味深いのは複合化により多糖フィルムの耐水性が大きく向上したことである。フィルムを水に浸漬し、膨潤率{[(Ws−Wd)/Wd]×100}を測定することでフィルムがどの程度水を吸収するかを調べた。ここで、WdとWsはそれぞれ乾燥状態と膨潤状態のフィルムの重量である。TCNFフィルムは水に浸漬すると水を吸収して膨潤し、膨潤率を6700%まで上昇させ、ヤング率は0.05MPaまで著しく低下した。また、変性でん粉フィルムは水に浸漬するだけで溶解してしまい、膨潤率と機械的強度を測定することはできなかった。一方、変性でん粉/TCNF複合フィルムの膨潤度は低く、水中で崩壊せずに自己支持性を有していた(図1)。水分散液から加熱乾燥して作製した複合フィルムがセルロースおよびでん粉の単独では持ちえない耐水性を獲得したまれな例である。膨潤率は変性でん粉の種類とでん粉/TCNFの組成比に依存して変化し、適切な組成比のとき膨潤率が600%まで抑制された。それぞれの単独フィルムの場合は水に弱いのに対して、複合フィルムの場合のみ耐水性が付与されるため、耐水性の向上はCNFとでん粉間の相互作用が鍵になると考えられる。TCNFはTEMPOを用いてセルロースの6位水酸基をアルデヒド、さらにカルボン酸へと触媒的に酸化することで合成される11)。従って、TCNF表面にはカルボン酸まで酸化されなかったアルデヒド基が残存していることが既に報告されている13)。TCNF表面に残存したアルデヒド基がでん粉の水酸基と反応することでヘミアセタール結合を形成し、でん粉とセルロース界面を安定化することが耐水性の向上に寄与していることが考えられた。TCNF表面のアルデヒド基の効果を明らかにするために、アルデヒド基を還元して水酸基へ変換したCNF(R-TCNF)を合成し、同じ重量組成の複合フィルムを作製した。図3に耐水性を示す通り、アルデヒド基を除去したR-TCNFを用いた複合フィルムでは耐水性が著しく減少し、水中で自己支持性を示さなかった。アルデヒド基を除去することでCNFはでん粉とヘミアセタール結合を形成することができなくなり、耐水性が低下したと考えられる。このことから、でん粉とCNF間に形成される架橋点(ヘミアセタール結合)が複合フィルムを水中で安定化していることが示唆された。次に耐水性に及ぼす変性でん粉の化学組成について検討した。耐水性のパラメーターである膨潤率はAOS>AS>HPSとなった。すなわち、耐水性はHPSが最も優れていた。前述した通り、耐水性はTCNFとでん粉間のヘミアセタール結合形成によって付与されると考えられる。TCNF単独では表面に残存する水酸基が少ないことに加えて、カルボキシレートの静電反発によって、水中で大きく膨潤する。それに対して、HPSは水溶性が高く成膜性が良いことに加えて、自由度の高い水酸基を大量に有しているため、TCNFと効率的にヘミアセタール結合を形成したと考えられる。ASはアセチル化によって水酸基が減少したこと、AOSは分子量低下および粒子形成がそれぞれヘミアセタール結合形成を阻害して、耐水性が低下したと考えられる。これらの知見を基にでん粉とCNF間の相互作用を再設計することで、最近では膨潤率を30%程度まで抑えることに成功している。また、でん粉の老化割合も複合フィルムの機械的強度および耐水性に大きな影響を与え10)、でん粉の分子設計、成膜プロセス、CNFの表面設計の最適化によって実用レベルの多糖複合フィルムを開発可能であると考えている。

5.でん粉/CNF複合フィルムの海洋生分解性

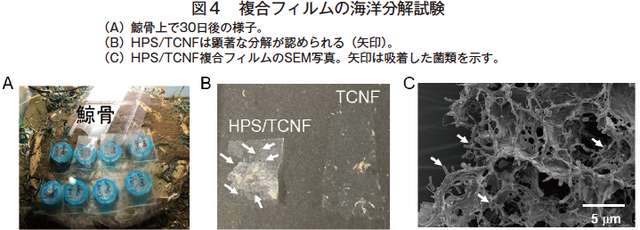

これらのでん粉/TCNF複合フィルムの海洋環境での生分解性評価は、国立研究開発法人海洋研究開発機構(JAMSTEC)の協力を得て実施した。JAMSTECは海底で回収された菌が増殖する鯨骨を海底の環境を維持しながら保存しており、その上に開発したフィルムを1カ月間静置したときの分解挙動を観察した(図4A)。図4Bに示した通り、HPS/TCNF複合フィルムでは目視でも無数の孔の形成が認められ、顕著な分解が認められた。一方で、TCNF単独フィルムはほとんど分解している様子が観察されなかった。水に対する膨潤度はHPS/TCNF複合フィルムの方が低いことから、このフィルムの分解が水中における機械的強度の減少による崩壊ではなく、生分解であることが示唆される。つまり、でん粉の存在により分解性が促進されたと考えられる。分解したフィルム表面をSEMで観察すると、多量の菌類が付着していることが分かった(図4C)。予想した通り、でん粉は菌類の餌になり、菌類が付着してこれらが形成するバイオフィルムが酵素を放出して分解を促進していること可能性が示唆された。定量的な生分解過程の評価は現在検討しているところであるが、われわれが開発したでん粉/CNF複合フィルムは海洋生分解性を有していると期待される。

6.まとめと展望

コロナ禍によりサスティナビリティー意識が高まり、CO2の排出を抑制した社会システムへの構築へと産業構造が変化すると予測されている。世界的な景気後退を受けた景気刺激策としても、各国は公的な資金をCO2排出量減少のためのグリーンエネルギーに投入し、気候変動の抑制に向けた行動が経済と雇用の再建を後押しすることや、インセンティブを増やすことを要求するなどの政策をとっている。また、地球の未来や今後の社会、環境などについて問う世界規模のアンケートでは、地球環境のために早急に禁止した方がいいものとして、プラスチック製梱包材が例に挙げられるなど、世界の人々はコロナ禍を契機に環境問題の重要性を再認識している。それに反して、ますます拡大する非接触型社会では、個装、衛生面に優れたプラスチック需要が増大することがほぼ確実である。特に、デリバリー・テイクアウトなどで使用される食品包装や感染対策で使用するプラスチック製品が増加する中、感染リスク回避から焼却処理の増加が懸念され、感染症発生や重症化リスクの低減に資する気象変動/環境対応の継続的推進においてもプラスチック原料の植物化の推進と生分解性プラスチックに関する技術開発が強く求められている。本研究で開発したでん粉/CNF複合体は、でん粉の耐水性や力学強度などの不足する物性をCNFの添加により改質するという発想に基づく。でん粉、セルロースともにすでに安全性の担保された材料であるため、食品パッケージなどへの消費者の関心が高い用途に対する製品開発がスムーズに進むと考えられる。また、でん粉/CNF複合材料は自然が作り出した優れた性質を有する多糖類の構造を生かした材料である。自然界が作り出す材料をそのまま用いることは生産工程削減の観点からの省エネルギーはもちろん、材料開発の観点から重要な指針を提供するものである。本研究はでん粉、セルロースといった二大植物性多糖類を簡単な化学修飾をして用いるものであり、おのおのの多糖類の構造が得られる複合材料の優れた物性に直結しており、バイオマスを生かした設計指針は地球環境負荷の視点からも意義深く、革新的な材料開発であると考えられる。CNFの表面構造やでん粉のチューニングによって、さらなる高機能性複合フィルムを現在開発中であり、プラスチックの海洋ごみ問題の解決に資する材料開発になると期待している。

謝辞

本研究の一部は国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)先導研究プログラムの支援を得て実施した。変性でん粉は日本食品化工株式会社から提供を受け、一部は共同研究の成果である。海洋生分解性試験は国立研究開発法人海洋研究開発機構(JAMSTEC)の長井裕季子氏、豊福高志氏、島村道代氏の協力を得た。ここに記して感謝申し上げます。

謝辞

本研究の一部は国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)先導研究プログラムの支援を得て実施した。変性でん粉は日本食品化工株式会社から提供を受け、一部は共同研究の成果である。海洋生分解性試験は国立研究開発法人海洋研究開発機構(JAMSTEC)の長井裕季子氏、豊福高志氏、島村道代氏の協力を得た。ここに記して感謝申し上げます。

引用文献

1)堅達京子(2020)『脱プラスチックへの挑戦 持続可能な地球と世界ビジネスの潮流』山と渓谷社

2)Jenna R. Jambeck, et al.(2015)「Plastic waste inputs from land into the ocean」『Science』347, 768.

3)X. Cui, T. Honda, T. Asoh, H. Uyama(2020)「Cellulose modified by citric acid reinforced polypropylene resin as fillers」『Carbohydr. Polym.』230, 115662.

4)X. Cui, A. Ozaki, T. Asoh, H. Uyama(2020)「Cellulose modified by citric acid reinforced Poly(lactic acid) resin as fillers」『Polym. Degrad. Stab.』175, 109118.

5)Z. Xie, T. Asoh, H. Uyama(2019)「Monolithic cellulose supported metal nanoparticles as green flow reactor with high catalytic efficiency」『Carbohydr. Polym.』214, 195-203.

6)Z. Yang, T. Asoh, H. Uyama(2020)「A cellulose monolith supported metal/organic framework as a hierarchical porous material for a flow reaction」『Chem. Commun.』 56, 411-414.

7)C. Qian, T. Asoh, H. Uyama(2018)「Sea Cucumber Mimicking Bacterial Cellulose Composite Hydrogel with Ionic Strength-Sensitive Mechanical Adaptivity」『Chem. Commun.』54, 11320-11323.

8)C. Qian, T. Asoh, H. Uyama(2020)「Osmotic squat actuation in stiffness adjustable bacterial cellulose composite hydrogels」『J. Mater. Chem B』8, 2400-2409.

9)R. Soni, T. Asoh, H. Uyama(2020)「Cellulose nanofiber reinforced starch membrane with high mechanical strength and durability in water」『Carbohydr. Polym.』238, 116203.

10)R. Soni, T. Asoh, Y. Hsu, M. Shimamura, H. Uyama(2020)「Effect of starch retrogradation on wet strength and durability of cellulose nanofiber reinforced starch film」『Polym. Degrad. Stab.』177, 109165.

11)A. Isogai, T. Saito, H. Fukuzumi(2011)「TEMPO-oxidized cellulose nanofibers」 『Nanoscale』3, 71-85.

12)磯貝明(2009)「TEMPO酸化セルロースナノファイバー」『高分子』58(2), 90-91.

13)T. Saito, A. Isogai(2007)「Wet Strength Improvement of TEMPO-Oxidized Cellulose Sheets Prepared with Cationic Polymers」『Ind. Eng. Chem. Res.』46, 773-780.

1)堅達京子(2020)『脱プラスチックへの挑戦 持続可能な地球と世界ビジネスの潮流』山と渓谷社

2)Jenna R. Jambeck, et al.(2015)「Plastic waste inputs from land into the ocean」『Science』347, 768.

3)X. Cui, T. Honda, T. Asoh, H. Uyama(2020)「Cellulose modified by citric acid reinforced polypropylene resin as fillers」『Carbohydr. Polym.』230, 115662.

4)X. Cui, A. Ozaki, T. Asoh, H. Uyama(2020)「Cellulose modified by citric acid reinforced Poly(lactic acid) resin as fillers」『Polym. Degrad. Stab.』175, 109118.

5)Z. Xie, T. Asoh, H. Uyama(2019)「Monolithic cellulose supported metal nanoparticles as green flow reactor with high catalytic efficiency」『Carbohydr. Polym.』214, 195-203.

6)Z. Yang, T. Asoh, H. Uyama(2020)「A cellulose monolith supported metal/organic framework as a hierarchical porous material for a flow reaction」『Chem. Commun.』 56, 411-414.

7)C. Qian, T. Asoh, H. Uyama(2018)「Sea Cucumber Mimicking Bacterial Cellulose Composite Hydrogel with Ionic Strength-Sensitive Mechanical Adaptivity」『Chem. Commun.』54, 11320-11323.

8)C. Qian, T. Asoh, H. Uyama(2020)「Osmotic squat actuation in stiffness adjustable bacterial cellulose composite hydrogels」『J. Mater. Chem B』8, 2400-2409.

9)R. Soni, T. Asoh, H. Uyama(2020)「Cellulose nanofiber reinforced starch membrane with high mechanical strength and durability in water」『Carbohydr. Polym.』238, 116203.

10)R. Soni, T. Asoh, Y. Hsu, M. Shimamura, H. Uyama(2020)「Effect of starch retrogradation on wet strength and durability of cellulose nanofiber reinforced starch film」『Polym. Degrad. Stab.』177, 109165.

11)A. Isogai, T. Saito, H. Fukuzumi(2011)「TEMPO-oxidized cellulose nanofibers」 『Nanoscale』3, 71-85.

12)磯貝明(2009)「TEMPO酸化セルロースナノファイバー」『高分子』58(2), 90-91.

13)T. Saito, A. Isogai(2007)「Wet Strength Improvement of TEMPO-Oxidized Cellulose Sheets Prepared with Cationic Polymers」『Ind. Eng. Chem. Res.』46, 773-780.

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678