ホーム > でん粉 > 生産現場の優良事例など > 製造法の異なるさつまいもでん粉の特性と評価

最終更新日:2010年3月6日

|

| でん粉情報 |

|

[2010年01月]

【生産地から】鹿児島県農産物加工研究指導センター

1.はじめに

これまで、さつまいもでん粉はある程度精製したでん粉を一次保管した後に再精製し乾燥して製造する工場が多く、品質にばらつきがあり、食品へ利用するには再精製が必要であった。

このため、鹿児島県内のさつまいもでん粉企業では低コストで高品質なでん粉を食品企業へ供給するために、製造工程の見直しや低温糊化性など特徴あるでん粉を有する新品種の導入などを行っている。

製造工程にハイドロサイクロン※1工程を組み込むことは、高品質でん粉製造に有効であり、最新のでん粉工場に導入されている事例も見られる。そこで、現行の製造工程やハイドロサイクロンを導入した製造工程など、製造工程の異なるさつまいもでん粉の特性や加工適性について評価を行ったので紹介する。

※1 遠心分離の原理を利用しサイズ、形状、密度に基づいて固体粒子を液体から除去又は分級する機器。

2.製造法の異なるさつまいもでん粉の特性

【でん粉の製造方法】

供試でん粉の製造工程を図1に示した。現行の製造工程は、5〜6倍量の水を加えながら生いもを磨砕後、シーブベンド※2で粗粕を取り除き、高メッシュ(300メッシュ)ふるいで微粕、浮遊物の除去、第1、第2ノズルセパレーター※3でたんぱくを除去した後、脱水、乾燥の工程となる。今回、濃縮・精製工程において第1、第2ノズルセパレーターを使用する現行システム(システム1)、濃縮・精製工程において第1ノズルセパレーターとハイドロサイクロンを組み合わせるシステム(システム2、3)、ノズルセパレーターを使用せずにハイドロサイクロンのみを使用するシステム(システム4)の4種類の製造工程から製造されるでん粉について、比較と評価を行った。図1の①〜⑦の製造工程で採取したでん粉を自然沈降法で調製し、試験に供した。

|

図1

でん粉製造工程の現行システムとハイドロサイクロンを導入したシステム |

※2 さつまいもの磨砕物を粕とでん粉乳に分離する装置。

※3 遠心力によって比重の重いでん粉と比重の軽い物質(水に溶けている糖、タンパクなど)に分離する装置。

【でん粉の特性評価】

でん粉の特性評価は、以下のように実施した。でん粉の粒度分布、平均粒径、白度を測定するとともに、でん粉の表面を電子顕微鏡で観察した。でん粉糊化時の粘度特性については、ラピドビスコアナライザー(RVA)※4で、粘度変化を測定した。でん粉ゲルを調製し、物性については押し潰すのに必要な力である破断荷重、潰れる際のひずみを表す破断歪率や破断エネルギーを測定した。また、ゲルの付着性や軽く押した時の弾性率である瞬間弾性値を測定した。

【でん粉の平均粒径、白度、たんぱく含量】

表1に製造工程別に採取したでん粉の平均粒径、白度、たんぱく含量を示した。現行システムでは①磨砕工程と比べて、④第2ノズルセパレーター工程で平均粒径が小さくなったが、ハイドロサイクロンを使用した場合(下出※5)の平均粒径は、工程⑤、⑥、⑦のいずれの場合も大きくなった。でん粉の白度は、ノズルセパレーターのみの工程③、④よりもハイドロサイクロンを使用した工程⑤、⑥、⑦が高くなった。でん粉のたんぱく含量の比較から、ハイドロサイクロンはノズルセパレーターよりもたんぱくの分離効率がよく、でん粉の白度も高くなると考えられた。

表1

製造工程別に採取したでん粉の平均粒径、白度、タンパク質 |

|

NS:ノズルセパレーターHC:ハイドロサイクロン |

※4 でん粉や小麦粉などの粘度特性を分析する機械。従来、アミログラフが用いられていたが、時間短縮やサンプル量が少なくてすむことなどから、近年、でん粉等の分析に活用されている。

※5 ハイドロサイクロンの下部から排出されるでん粉、比重が高い。

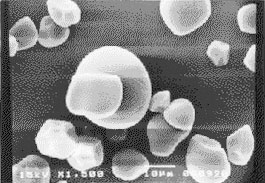

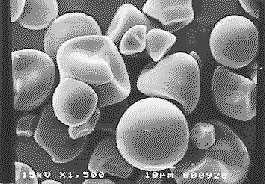

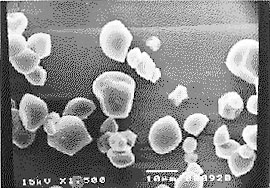

【でん粉粒子表面の状態】

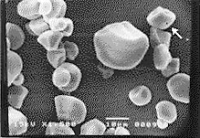

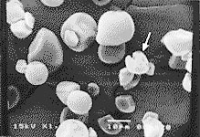

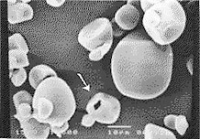

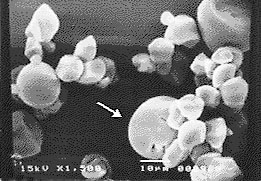

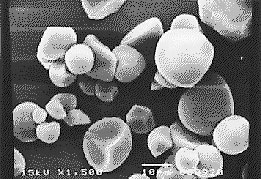

電子顕微鏡によるでん粉粒子の写真を図2に示した。現行のシステムにおいて磨砕工程、シーブベンド工程のでん粉粒子は、損傷が観察される頻度は少なかった(工程①、②)。ノズルセパレーター工程のでん粉粒子では、表面の損傷が観察される頻度が磨砕工程よりも多かった(工程③、④)。ハイドロサイクロンを使用した工程のでん粉粒子では、表面の損傷はほとんど観察されなかった(工程⑤、⑥、⑦)。第1ノズルセパレーターとハイドロサイクロンを併用した場合のでん粉粒子についても、でん粉粒子の損傷はほとんど観察されず(工程⑤、⑥)、第1ノズルセパレーターで損傷したでん粉粒子で小粒子のものは、ハイドロサイクロンの上出※6でん粉に移行した可能性も考えられた。

※6 ハイドロサイクロン上部から排出されるでん粉、比重が軽い。 |

|

|

工程① 磨 砕

|

工程② シーブベンド

|

工程③ 第1ノズルセパレーター

|

|

|

工程④ 第2ノズルセパレーター

|

工程⑤ 第1NS→濃縮HC(下出)

|

|

|

工程⑥ 第1NS→濃縮HC→精製HC(下出) |

工程⑥−2 第1NS→濃縮HC

|

|

|

工程⑦ 精製HC(下出)

|

工程⑦−2 精製HC(上出)

|

図2

製造工程別に採取したサツマイモでん粉の電子顕微鏡写真

(写真中の矢印はでん粉粒子の損傷部分) |

【でん粉の粘度特性】

図3、表2に現行システムの工程別に採取したでん粉の粘度特性を示した。ノズルセパレーター工程のでん粉はブレークダウン※7が大きく、最終粘度が低かった。

|

図3

製造工程別に採取したでん粉の糊化時の粘度曲線(現行システム) |

表2

製造工程別に採取したでん粉の糊化時の粘度特性(現行システム) |

|

NS:ノズルセパレーター |

図4、表3にハイドロサイクロンを使用したシステムの工程別に採取したでん粉の粘度特性を示した。ハイドロサイクロンを使用したでん粉の粘度特性はいずれも最高粘度が高くなり、ブレークダウンが大きく、最終粘度が低い特徴を示した。

※7 最高粘度と最低粘度の差を示す数値、加熱膨潤したでん粉粒子の崩壊に伴う粘度低下を表す。 |

図4

製造工程別に採取したでん粉の糊化時

の粘度曲線(ハイドロサイクロン導入システム) |

表3

製造工程別に採取したでん粉の糊化時の粘度特性(ハイドロサイクロン導入システム) |

|

NS:ノズルセパレーター HC:ハイドロサイクロン |

図5、表4にハイドロサイクロン上出でん粉と下出でん粉の粘度特性を示した。平均粒径の小さい上出でん粉は最高粘度が低く、最終粘度が高い特性を示すのに対し、平均粒径の大きい下出でん粉は最高粘度が高く、最終粘度が低い粘度特性を示した。このことから、ハイドロサイクロン(下出でん粉)の粘度特性は、でん粉の平均粒径が大きいことが関与すると推察された。大粒子は小粒子に比べ、でん粉粒の崩壊性が大きいため、ブレークダウンが大きく最終粘度が低くなると考えられた。

|

図5

ハイドロサイクロン上出でん粉と下出でん粉の糊化時の粘度曲線 |

表4 ハイドロサイクロン上出でん粉と下出でん粉の糊化時の粘度特性 |

|

HC:ハイドロサイクロン |

【でん粉ゲルの特性】

ハイドロサイクロンを使用して製造したでん粉の粘度特性は、現行システムで製造したでん粉のそれと異なっており、でん粉ゲルの物性にも影響があることが考えられた。そこで磨砕工程、ノズルセパレーター工程、ハイドロサイクロン工程のでん粉を使用して、でん粉ゲルを調製し、ゲルの物性を比較した。

表5に破断応力試験の結果を、表6にゲルの瞬間弾性値と付着性を示した。ハイドロサイクロンを使用したでん粉のゲルは、磨砕工程、ノズルセパレーター工程のでん粉のゲルと比較して、破断歪率と破断エネルギーが大きく、瞬間弾性値の変化が小さかった。このことからハイドロサイクロンを使用したでん粉のゲルは、ノズルセパレーター工程のでん粉のゲルよりも破断しにくく、硬くなりにくい(老化しにくい)ゲルであることが示された。また、ハイドロサイクロンのでん粉ゲルは、付着性が大きい傾向があった。

表5

製造工程別に採取したでん粉で調整したゲルの破断応力 |

|

NS:ノズルセパレーターHC:ハイドロサイクロン |

表6

製造工程別に採取したでん粉で調整したゲルの瞬間弾道性値と付着性 |

|

NS:ノズルセパレーターHC:ハイドロサイクロン |

以上のように、ハイドロサイクロンを導入して製造したさつまいもでん粉はノズルセパレーターのみで製造したでん粉よりも平均粒径が大きい、白度が高い、でん粉粒子の表面に物理的損傷がないことなどの特性を有し、ゲルの特性も優れた。

3.製造法の異なるさつまいもでん粉の用途別加工適性評価

(1) 冷麺に対する評価

「さつまいも冷麺」は当センターで開発した技術を活用して商品化された、さつまいもでん粉を利用した新食品である。この冷麺は、でん粉の種類や品質が麺の物性に大きな影響を与え、これまでにでん粉工場の違いによって麺の物性に差があることがわかっている。そこで、「さつまいも冷麺」用さつまいもでん粉の製造工程別に調製したでん粉(磨砕、ノズルセパレーター、漂白※8、ハイドロサイクロン)を使用して製造した冷麺の物性について検討した。なお、漂白工程についてはでん粉を一次貯留後、白度向上などのため一部の工場で特定の用途向けに実施される工程であり、食品向けとして販売されている製品もあるため検討の対象に加えた。

※8 次亜塩素酸ソーダや高度さらし粉等を用いて漂白する工程。

【麺の製造方法】

「さつまいも冷麺」用のでん粉製造工程のなかで、磨砕工程、ノズルセパレーター工程、漂白工程、ハイドロサイクロン工程(ハイドロサイクロン工程のみ別工場で調製)から採取したでん粉乳を自然沈降法で精製したでん粉を供試した。また、ばれいしょでん粉は市販のものを使用した。原料粉の配合はでん粉と小麦粉(中力粉)を1:1で混合し、原料粉の水分が37%になるように加水量を調整した。麺は、一軸エクストルーダー※9を使用した蒸練・押し出し式で製造した。

※9 スクリューが一本の押し出し装置、加熱と加圧を同時に行い麺を形成する【麺の物性比較】

製造工程別に調製したでん粉の麺の物性を比較し、図6に麺の凝集性、図7に麺の伸長度を示した。麺の復元力すなわち噛みごたえを示す凝集性は、漂白工程の麺が低く、噛みごたえのない麺と評価された。磨砕工程、ノズルセパレーター工程ではほとんど差はみられなかった。ハイドロサイクロン工程の麺は、凝集性がやや高いが、有意差はなかった。麺の伸長度についても、漂白工程の麺の伸長度が顕著に低く、伸びがなくコシの弱い麺であった。磨砕工程、ノズルセパレーター工程、ハイドロサイクロン工程については伸長度が高く、ばれいしょでん粉の麺より伸長度が高いことから、冷麺としての良い特性を持っていると考えられた。

|

NS:ノズルセパレーター工程 |

HC:ハイドロサイクロン工程、Potato:馬鈴薯でん粉 |

図6

製造工程別に調整した麺の凝集性

(バーは標準偏差n=8) |

|

NS:ノズルセパレーター工程 |

HC:ハイドロサイクロン工程、Potato:馬鈴薯でん粉 |

図7

製造工程別に調整した麺の伸長度

(バーは標準偏差n=8) |

図8に製造工程別に調製したでん粉の麺の煮溶けを比較した。煮溶けは、磨砕工程、ノズルセパレーター工程、漂白工程では、製造工程後半になるほど煮溶けが多く、でん粉粒子の損傷に起因すると考えられた。ハイドロサイクロン工程の麺については、煮溶けが少なく、麺調製時のでん粉へのダメージが少ないと考えられた。麺の凝集性、伸長度、煮溶けの結果から、漂白工程のでん粉については、製麺適性が劣ると考えられた。ノズルセパレーター工程のでん粉については、煮溶けに粒子損傷の影響がわずかにみられるが、製麺適性が著しく劣るものではなかった。

|

NS:ノズルセパレーター工程 |

HC:ハイドロサイクロン工程、Potato:馬鈴薯でん粉 |

図8

製造工程別に調整した麺の煮溶け |

ハイドロサイクロン工程のでん粉については、麺の物性、煮溶けについても良好で、また、図9の写真で示すように、麺の色調も茶褐色が薄くなり透明性の高い麺となった。これらのことから、ハイドロサイクロンを使用したでん粉麺は、食感も見た目も良い麺であることがわかった。

|

(左:ハイドロサイクロン工程右:磨砕工程) |

図9

サツマイモでん粉の冷麺 |

(2) 落花生豆腐に対する評価

落花生豆腐に利用するでん粉は、食感、食味が良いことから、さつまいもでん粉が多く用いられている。そこで、落花生豆腐原料としてのさつまいもでん粉の特性を製造工程ごとに検討した。

【落花生豆腐の製造方法】

でん粉製造工程のうち、ノズルセパレーター工程、第1ノズルセパレーター→ハイドロサイクロン工程および精製ハイドロサイクロン工程からそれぞれ採取したでん粉乳を自然沈降法で精製したでん粉を供試した。対照として、市販のさつまいもでん粉と当所で調製したさつまいもでん粉(品種:シロユタカ)を使用した。

【落花生豆腐の物性等評価】

図10に破断荷重、図11に破断歪率、図12に瞬間弾性値の変化を示した。破断荷重は保存日数に関係なく調製シロユタカでん粉が大きく、市販でん粉が小さかった。ノズルセパレーター工程、ノズルセパレーターからハイドロサイクロン工程、精製ハイドロサイクロン工程のでん粉間には大きな差はみられなかった。破断歪率は、調製シロユタカでん粉が特に大きい歪みを示し、次に精製ハイドロサイクロンでん粉が大きかった。他の試料については大きな差はみられなかった。瞬間弾性値については、調製シロユタカでん粉が最も変化が小さく、次に市販でん粉、精製ハイドロサイクロンでん粉の順であった。

|

図10

でん粉の種類が異なる落花生豆腐の破断荷重の変化 |

|

図11

でん粉の種類が異なる落花生豆腐の破断歪率の変化 |

|

図12

でん粉の種類が異なる落花生豆腐の瞬間弾性値の変化 |

物性値と実際の食感との関係を表7にまとめた。精製ハイドロサイクロンでん粉は、適度な弾力感とやわらかさを感じ、ノズルセパレーターでん粉と比較して保存期間を通して好ましい食感であった。ノズルセパレーターでん粉は弾力感に乏しく、特に保存後期は非常に硬く、最も老化が進んでいるように感じた。市販でん粉は、瞬間弾性値の変化は小さいが、非常にもろい食感で、老化速度のみでは説明できなかった。調製シロユタカでん粉は、保存期間を通して弾力感があり、ゲルの老化は遅いように感じられた。

表7

落花生豆腐の物性値と食感との関係 |

|

これらの結果から、精製ハイドロサイクロンでん粉は、既存でん粉に比べて弾力感があり老化も遅いことから、より食感の良い落花生豆腐の原料として期待できる。

4.おわりに

今回、異なる方法で製造したさつまいもでん粉の比較を行ったが、でん粉製造工程にハイドロサイクロンを導入することで、ノズルセパレーターのみの既存工程と比較して、粒径が大きく、白度が高く、物理的損傷の少ない良質のでん粉が得られることが明らかになった。このでん粉を麺や落花生豆腐に利用したところ、既存でん粉よりも良質な製品が製造できることが判明した。

最近、鹿児島県においても、でん粉工場の再編・整備に伴い新たにでん粉工場が開設され、製造工程にハイドロサイクロンを導入した工場も見受けられる。こうした工場で、食品企業向けの高品質でん粉の製造が始められている。

今後このような工場が増え、高品質なさつまいもでん粉を製造することにより、でん粉原料用さつまいもの安定生産と生産農家の経営安定が図られることを期待している。

|

| でん粉情報 |

|

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:情報課)

Tel:03-3583-8678

農畜産業振興機構 調査情報部 (担当:情報課)

Tel:03-3583-8678