ホーム > 砂糖 > 各国の糖業事情報告 > 酵素法によるバガスからのバイオエタノール製造技術実証事業

最終更新日:2018年7月10日

酵素法によるバガスからのバイオエタノール製造技術実証事業

2018年7月

国立研究開発法人新エネルギー・産業技術総合開発機構 新エネルギー部 斉藤 聡志

【要約】

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)プロジェクトにおいて月島機械株式会社とJFEエンジニアリング株式会社は、タイ王国サラブリ県に建設したバイオエタノール製造プラントで、バガス(サトウキビ搾汁後の残渣)を原料とするオンサイト酵素生産技術を用いたバイオエタノール製造技術の有効性を2011年度から2016年度にかけて実証し、技術面、採算面で実現可能な商業生産モデルを構築した。今後、タイ王国をはじめとする東南アジア地域への普及・拡大を図ることにより、未利用資源を活用したエネルギー生産と温室効果ガスの排出削減への貢献が可能となる。

はじめに

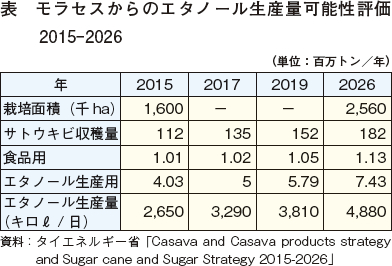

タイ王国では再生可能エネルギーに対する関心が高い。その背景には、近年の急速な経済発展に伴うエネルギー消費量の著しい増加がある。一方で、その大半を輸入に依存しているため、エネルギー供給不足への対策が急務となっている現状がある。タイ政府はバイオエタノール振興政策(自動車燃料への混合インセンティブなど)を進めており、モラセス(糖蜜)、キャッサバを原料としたバイオエタノール生産量はすでに東南アジアで最大となっている。さらに、野心的な導入目標量として、2036年度には1日当たり1万1300キロリットル1)を掲げている。

タイ王国は世界トップレベル(世界第4位)のサトウキビ生産量を誇り、製糖工場から大量のバガスが発生している。バガスの大半は、工場のボイラ燃料に利用されるが、2割程度は余剰バガスとして廃棄されているとされる。

タイ王国エネルギー省作成のAlternative Energy Development Plan(AEDP2015)によれば、2026年度のサトウキビの生産計画は1億8200万トン2)であり、そのうち約5000万トンのバガスが発生すると推測される。バガスは主に製糖工場内のエネルギーや売電に利用されるが、一部は放置されており、年間約500万トンの余剰バガスがあると推定される。こうした余剰バガスをエタノールに変換することで、タイ王国内のバイオエタノール製造量を押し上げ、タイ政府が掲げる2036年のエタノール使用目標量達成に貢献することが可能となる。

タイ王国は世界トップレベル(世界第4位)のサトウキビ生産量を誇り、製糖工場から大量のバガスが発生している。バガスの大半は、工場のボイラ燃料に利用されるが、2割程度は余剰バガスとして廃棄されているとされる。

タイ王国エネルギー省作成のAlternative Energy Development Plan(AEDP2015)によれば、2026年度のサトウキビの生産計画は1億8200万トン2)であり、そのうち約5000万トンのバガスが発生すると推測される。バガスは主に製糖工場内のエネルギーや売電に利用されるが、一部は放置されており、年間約500万トンの余剰バガスがあると推定される。こうした余剰バガスをエタノールに変換することで、タイ王国内のバイオエタノール製造量を押し上げ、タイ政府が掲げる2036年のエタノール使用目標量達成に貢献することが可能となる。

1.NEDO実証事業の概要

今回の取り組みは、NEDOの国際実証事業として月島機械株式会社とJFEエンジニアリング株式会社の2社に委託して実施した。事業期間は2012〜16年度の5カ年、事業前半は日本国内でのプラント設計、主要機器製作を行い、NEDOとタイ工業省サトウキビ・砂糖委員会事務局(OCSB:The Office of the cane and sugar Board)との間で2015年に締結した基本協定(MOU)に基づき、タイ王国サラブリ県にあるThai Roong Ruang Energy(TRE)社内にバイオエタノール製造設備を建設した。TRE社は九つの製糖工場を持つThai Roong Ruang(TRR)グループ傘下のバイオエタノール製造会社である。

実証プラントの規模は、バガスの年間処理能力が1300トン、バイオエタノールの生産規模は年間100キロリットルとして設計した。プラントは水熱前処理設備、酵素生産設備、糖化・発酵設備および蒸留設備(もろみ塔)などから成り、プラント建設から実証運転費用を含む事業費用は総額約12億円であった3)。

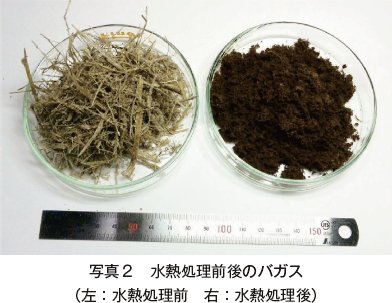

プラントは2015年8月に竣工、その後約1年半にわたる実証運転を行った。実証運転の目的として、原料バガスの季節変動の把握▽前処理バガスの無菌搬送▽前処理方法の選定▽パイロット規模でのオンサイト酵素生産技術の確立▽オンサイト酵素のコスト評価▽50立方メートル規模でのエタノール生産の実証▽もろみ塔の運転ーなどの課題について検証を行った。現在は実証運転を終了し、事業の目的を達成した2017年2月末に、NEDOからOCSBへプラント譲渡が行われた。以下、今回の実証実験に供したバガスおよび実証プラントの写真を紹介す る4)(写真1、写真2)。

実証プラントの規模は、バガスの年間処理能力が1300トン、バイオエタノールの生産規模は年間100キロリットルとして設計した。プラントは水熱前処理設備、酵素生産設備、糖化・発酵設備および蒸留設備(もろみ塔)などから成り、プラント建設から実証運転費用を含む事業費用は総額約12億円であった3)。

プラントは2015年8月に竣工、その後約1年半にわたる実証運転を行った。実証運転の目的として、原料バガスの季節変動の把握▽前処理バガスの無菌搬送▽前処理方法の選定▽パイロット規模でのオンサイト酵素生産技術の確立▽オンサイト酵素のコスト評価▽50立方メートル規模でのエタノール生産の実証▽もろみ塔の運転ーなどの課題について検証を行った。現在は実証運転を終了し、事業の目的を達成した2017年2月末に、NEDOからOCSBへプラント譲渡が行われた。以下、今回の実証実験に供したバガスおよび実証プラントの写真を紹介す る4)(写真1、写真2)。

2.バガスからエタノールを作る意義

先に示したタイ王国のサトウキビ増産計画によると、サトウキビ生産量は2026年までに年間1億8200万トンまで増加する見込みで、これに伴いバガス発生量も増加すると考えられる。バガスは、すでに一部の製糖工場で利用されており、残存分は余剰バガスとして放置または処分されているが、いくつかの事業者においては余剰バガスを燃焼させて発電した後、公共電力機関に売電している例もある。

今回実証に取り組んだプロセスでは、バガスに含まれるセルロースを酵素で糖に分解(糖化)し、その糖を酵母が発酵することでバイオエタノールを生成することができる。食糧を原料とするコーンエタノール、サトウキビエタノールを第一世代エタノールと呼ぶのに対して、非可食成分セルロースなどを原料とするエタノールを第二世代エタ ノールと呼んでいる。世界的な人口増加が見込まれている中、食糧との競合を回避できるため、本格的な社会実装が期待されている。

セルロースからエタノールを生産し、ガソリンを代替することは原油消費量の削減、ひいては温室効果ガス発生量の抑制に有効な方策であるが、第二世代エタノールは、糖化するための市販の酵素コストが高く、課題の一つとなっている。本実証事業では、オンサイトでの自家培養による内製化酵素を使用することで、酵素コストを相当程度抑制することが可能となる点に特徴がある。

また、セルロースからエタノールへの効率的な生産プロセスを確立するためには、製糖工場に隣接したエタノール工場を建設するのが有効との指摘がある。セルロースエタノール製造において、酵素の市販価格が高いため、デリバリーの頻度と酵素保管(タンク設置コスト、温度管理など)に係るコストはトレードオフの関係にあるといえる。デリバリー回数が少なければ、規模の大きな酵素保管設備が必要となる。一方で必要な酵素量を必要な時に使用することができる酵素のオンサイト生産は、酵素をデリバリーして保管する場合の費用と比べ、酵素保管に係るコストを最小化することが可能である。

今回実証に取り組んだプロセスでは、バガスに含まれるセルロースを酵素で糖に分解(糖化)し、その糖を酵母が発酵することでバイオエタノールを生成することができる。食糧を原料とするコーンエタノール、サトウキビエタノールを第一世代エタノールと呼ぶのに対して、非可食成分セルロースなどを原料とするエタノールを第二世代エタ ノールと呼んでいる。世界的な人口増加が見込まれている中、食糧との競合を回避できるため、本格的な社会実装が期待されている。

セルロースからエタノールを生産し、ガソリンを代替することは原油消費量の削減、ひいては温室効果ガス発生量の抑制に有効な方策であるが、第二世代エタノールは、糖化するための市販の酵素コストが高く、課題の一つとなっている。本実証事業では、オンサイトでの自家培養による内製化酵素を使用することで、酵素コストを相当程度抑制することが可能となる点に特徴がある。

また、セルロースからエタノールへの効率的な生産プロセスを確立するためには、製糖工場に隣接したエタノール工場を建設するのが有効との指摘がある。セルロースエタノール製造において、酵素の市販価格が高いため、デリバリーの頻度と酵素保管(タンク設置コスト、温度管理など)に係るコストはトレードオフの関係にあるといえる。デリバリー回数が少なければ、規模の大きな酵素保管設備が必要となる。一方で必要な酵素量を必要な時に使用することができる酵素のオンサイト生産は、酵素をデリバリーして保管する場合の費用と比べ、酵素保管に係るコストを最小化することが可能である。

おわりに

2017年6月、バンコクにおいてOCSBが開催した「酵素法によるバガスからのバイオエタノール製造技術実証事業」の普及セミナーには、約250名が参加し、この技術への関心の高さがうかがえた。本技術は、月島機械株式会社において開発が開始されてから10年の歳月を経て、本実証事業において完成した。本事業で得られた知見は、商用設備設計に活用することができる。今後、本事業がタイで展開された場合の意義を以下に示す。

・国内の未利用バイオマス活用による国内バイオエタノールの生産量向上によるタイ政府が掲げる2036年のバイオエタノール使用量目標達成への貢献

・再生可能エネルギー導入量増加による温室効果ガス排出抑制の推進

また、タイにおいては政策支援によりバイオエタノールの市場が確保されていることに加え、サトウキビなどの原料も安定供給される見通しで、余剰バガスもこれに伴い確保が可能な状況と考えられる。

持続可能な事業性確保の要件として、高い技術力に加え、市場の確保と原料の安定供給は極めて重要な視点であるといえる。今後、本事業で取り組んだバガスなどセルロース成分を多く含む副産物の活用が進展することに期待する。

【引用文献】

1)タイ王国エネルギー省(2015)『Alternative Energy Development Plan: AEDP2015』 P15

2)タイ王国エネルギー省(2015)『Alternative Energy Development Plan: AEDP2015』 P13

3)国立研究開発法人新エネルギー・産業技術総合開発機構 News Release. 2017 6.1.

「タイでバガスを原料とするバイオエタノール製造技術を確立」

<http://www.nedo.go.jp/news/press/AA5_100775.html>

4)国立研究開発法人新エネルギー・産業技術総合開発機構(平成29年2月)「酵素法によるバガスからのバイオエタノール製造技術実証事業(タイ)」『平成28年度成果報告書』

・国内の未利用バイオマス活用による国内バイオエタノールの生産量向上によるタイ政府が掲げる2036年のバイオエタノール使用量目標達成への貢献

・再生可能エネルギー導入量増加による温室効果ガス排出抑制の推進

また、タイにおいては政策支援によりバイオエタノールの市場が確保されていることに加え、サトウキビなどの原料も安定供給される見通しで、余剰バガスもこれに伴い確保が可能な状況と考えられる。

持続可能な事業性確保の要件として、高い技術力に加え、市場の確保と原料の安定供給は極めて重要な視点であるといえる。今後、本事業で取り組んだバガスなどセルロース成分を多く含む副産物の活用が進展することに期待する。

【引用文献】

1)タイ王国エネルギー省(2015)『Alternative Energy Development Plan: AEDP2015』 P15

2)タイ王国エネルギー省(2015)『Alternative Energy Development Plan: AEDP2015』 P13

3)国立研究開発法人新エネルギー・産業技術総合開発機構 News Release. 2017 6.1.

「タイでバガスを原料とするバイオエタノール製造技術を確立」

<http://www.nedo.go.jp/news/press/AA5_100775.html>

4)国立研究開発法人新エネルギー・産業技術総合開発機構(平成29年2月)「酵素法によるバガスからのバイオエタノール製造技術実証事業(タイ)」『平成28年度成果報告書』

このページに掲載されている情報の発信元

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678

農畜産業振興機構 調査情報部 (担当:企画情報グループ)

Tel:03-3583-8678